Welche Faktoren beeinflussen den Sputterbeschichtungsprozess von Dünnschichtmaterialien?

Mit hochenergetischen Teilchen (in der Regel durch das elektrische Feld beschleunigt positive Ionen) Bombardement der festen Oberfläche, die feste Oberfläche der Atome, Moleküle und die einfallenden hochenergetischen Teilchen zu tauschen kinetische Energie von der festen Oberfläche spritzen aus dem Phänomen bekannt als Sputtern. Die gesputterten Atome (oder Atomgruppen) haben eine bestimmte Energie, können sie wieder abgeschieden werden Kohäsion auf der Oberfläche des festen Substrats, um einen dünnen Film, bekannt als Sputtern Beschichtung bilden.

Sputtern mit Dünnschichtmaterialien

Die makroskopischen Eigenschaften von Werkstoffen stehen in engem Zusammenhang mit ihrer Mikrostruktur. Daher ist es besonders wichtig, die Organisationsstruktur des Werkstoffs mit wirtschaftlichen und wirksamen Methoden zu verändern, um der Oberfläche des Werkstoffs neue Verbundeigenschaften zu verleihen. In den frühen Stadien der Präparation von Dünnschichtmaterialien durch Sputtern sind die Qualität der Sputterquelle, die Energie- und Winkelverteilung der gesputterten Atome sowie die Sputterausbeute und -rate die beeinflussenden Faktoren. In den späteren Phasen des Präparationsprozesses sind Faktoren wie Sputtergas, Sputter- und Substratspannung, Substrattemperatur, Targetqualität, Vakuum und Sputter-Arbeitsluftdruck die Haupteinflussfaktoren für die Zusammensetzung und Organisation der Dünnschicht. Bei der Gewährleistung der Stabilität der Organisation des Dünnschichtmaterials sind Homogenität und Reinheit ebenfalls wichtige Indikatoren, die berücksichtigt werden müssen, da sie für die Auswahl und Verbesserung verschiedener Sputterbeschichtungstechnologien entscheidend sind.

Sputtering und Materialeffekte

1. das Sputtern von Metallen und Halbleitern

Sekundärzerstäubung, Tertiärzerstäubung undMagnetronzerstäubungDiese gängigen Sputterverfahren unterscheiden sich hauptsächlich durch die Elektrodenstruktur.

Bei der gewöhnlichen Gleichstrom-Sekundärzerstäubung wird ein negatives Gleichstrompotenzial direkt an das Zerstäubungstarget angelegt und der Substratrahmen des beschichteten Werkstücks als Anode platziert. Die Atome des Zielmaterials werden aus dem Kathoden-Target gesputtert und auf der Oberfläche des Substrats abgeschieden, um eine dünne Schicht zu bilden. Während des Sputterprozesses befindet sich die Ar-Entladung in einem anormalen Glimmentladungszustand, und die Entladungsglut bedeckt die gesamte Kathodentargetoberfläche, so dass die Target-Zerstäubung und die Substratoberflächenfilmbildung gleichmäßig erfolgen. Im Zustand der abnormalen Glimmentladung kann die Abscheidungsrate durch Einstellen der Sputterspannung und Ändern des Sputterstroms verändert werden. Der Vorteil der DC-Sekundärzerstäubung besteht darin, dass das Gerät einfach ist und sich für die Zerstäubung von Metall- und Halbleitertargets eignet. Allerdings ist die Abscheiderate beim Sputtern gering; aufgrund der hohen direkten Entladungsspannung ist das Substrat sehr leicht zu beschädigen den Temperaturanstieg; die Auswahl der Luftdruckbedingungen sind hart, Niederdruck-Entladung kann nicht beibehalten werden, die Qualität des Films durch hohen Druck abgeschieden ist schlecht; Sputtern von isolierenden Materialien ist nicht anwendbar.

Bei der Gleichstrom-Tertiärzerstäubung werden eine heiße Filamentkathode und eine Anode in eine Sekundärzerstäubungsvorrichtung eingebracht, wobei die Filamentkathode geerdet ist und die Anode 50-100 V aufweist. Das Filament emittiert Elektronen bei hohen Temperaturen, die durch ein elektrisches Feld beschleunigt werden und dann mit den Ar-Atomen während ihrer Bewegung in Richtung Anode kollidieren und ionisieren, um eine nicht selbsterhaltende Heißkathodenbogenentladung zu erzeugen. Das dreistufige Sputtern kann den Entladungsstrom erhöhen, den Ionenstrom und die Ionenladung vollständig unabhängig steuern und die Entladung bei niedriger Spannung aufrechterhalten, was im Vergleich zum zweistufigen Sputtern besser ist. Gleichzeitig verursacht das Tertiärsputtern weniger Strahlungsschäden am Substrat und kann zur Herstellung dünner Schichten für integrierte Schaltungen und Halbleiterbauelemente verwendet werden. Allerdings ist die Struktur der Vorrichtung komplexer als die der Kaltkathodenentladung, und es ist schwierig, ein Plasma mit einer großen Bedeckungsfläche und gleichmäßiger Dichte herzustellen, und es gibt Probleme wie den Filamentverbrauch, so dass dieses Herstellungsverfahren in den letzten Jahren fast nicht mehr verwendet wird.

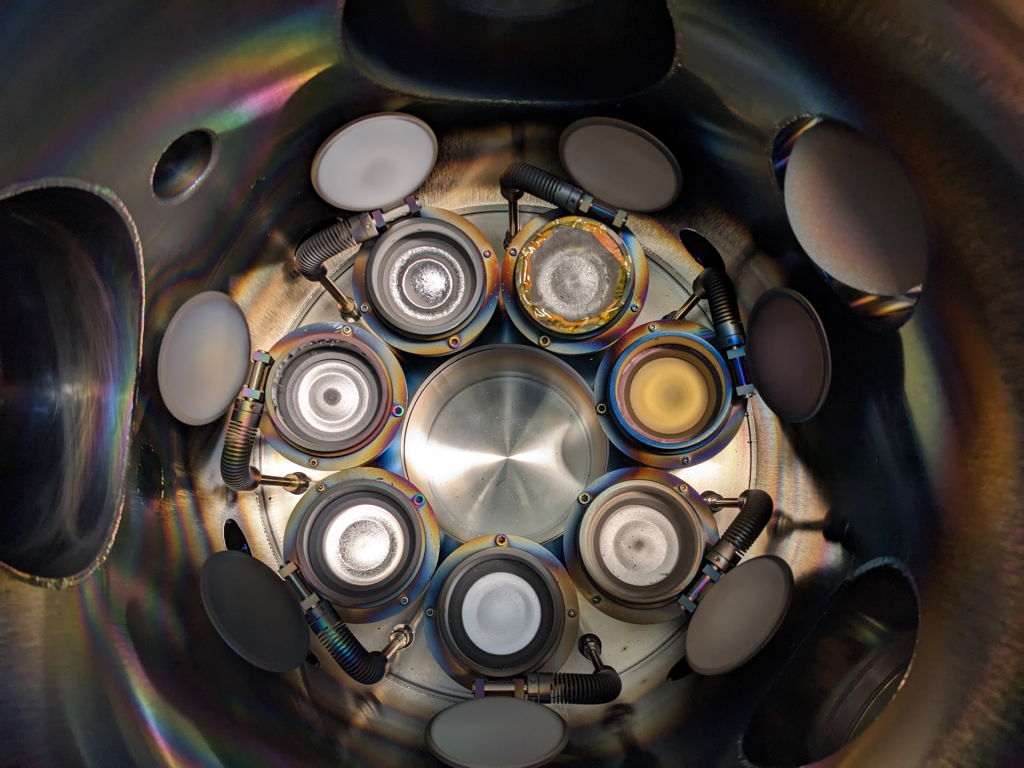

Magnetron-Sputter-Technologie ist in der sekundären Sputtern Kathoden-Target-Oberfläche, um eine ringförmige geschlossene Magnetfeld, das eine parallel zu der Oberfläche des Ziels der transversalen Magnetfeld-Verteilung hat, wird das Magnetfeld durch das Ziel Körper des Magneten erzeugt, ist derzeit einer der Mainstream-Technologie für die Beschichtung. Magnetron-Sputter-Beschichtung Gerätestruktur ist in der Kathode Zielmagnetfeld, die Nutzung der physikalischen Effekte des Magnetfeldes auf die Bindung von Elektronen und effektiv verlängern die Elektronenflugbahn, die die Elektrode und die Kollisionsrate von Gasatomen erhöht, um die Rate der Gasdissoziation zu verbessern, so dass mehr energetische Ionen Bombardement des Zielmaterials. Nach dem Prinzip der Magnetronsputtern gesehen werden kann, ist der Schlüssel zum Magnetronsputtern Technologie, um eine wirksame Elektronenstrahl-Falle zu etablieren. Das Magnetronsputtern ist eine Hochgeschwindigkeits- und Niedertemperatur-Sputtertechnologie; der Arbeitsgasdruck beträgt 0,1 Pa, die Zielstromdichte kann zehn Milliampere erreichen, und die Abscheidungsrate erreicht mehrere hundert Nanometer bis 2000 nm pro Minute.

Die Magnetron-Sputter-Beschichtungstechnologie hat derzeit eine breite Palette von Anwendungen in der tatsächlichen Produktion, dank ihrer signifikanten Merkmale, nämlich eine breite Palette von dynamischen Anpassung der Betriebsparameter, Film Abscheidung Rate und Dicke kann leicht gesteuert werden; kein Tröpfchen Partikel Problem in der Filmschicht; eine breite Palette von Target-Materialien zur Auswahl, fast alle Metalle, Legierungen und Keramiken verwendet werden kann; und die Verwendung von Magnetron-Elektroden können effektiv verbessern die Sputter-Rate. Daher sind sowohl die Sputter-Ätzrate auf der Target-Oberfläche als auch die Schichtabscheidungsrate auf der Substratoberfläche sehr hoch. Gleichzeitig hat das Magnetronsputtern den Vorteil, dass die Temperatur des Substrats bei niedriger Energie niedrig ist. Allerdings ist die traditionelle Magnetronsputtern Ziel mit einem ungleichmäßigen Magnetfeld, die lokale Konvergenz-Effekt des Plasmas wird zu ungleichmäßigen Ätzen führen. Darüber hinaus kann das Zielmaterial nicht über eine hohe magnetische Permeabilität, die die Nachteile der konventionellen Magnetron-Sputtering sind.

2. die Zerstäubung von Isoliermaterialien

Von der Gerätestruktur her müssen beim DC-Sputtern und bei der DC-Magnetron-Sputter-Beschichtung negative Potentiale an das Sputtertarget angelegt werden, was voraussetzt, dass das Targetmaterial ein guter Leiter ist, und für die Herstellung isolierender dielektrischer Schichten nicht geeignet ist. In diesem Zusammenhang kann die RF-Sputtertechnologie verwendet werden, um die DC-Stromversorgung der Sputteranlage durch eine RF-Stromversorgung zu ersetzen. Beim Sputterverfahren wird die Polarität der Stromversorgung zyklusabhängig umgeschaltet, und die positiven Ionen und Elektronen im HF-Plasma zwischen dem Targetpol und dem Substrat beschießen abwechselnd das isolierende Target, um eine Sputterwirkung zu erzeugen.

Das RF-Sputtern vermeidet eine starke Streuung der Atome und verbessert die Sputterabscheidungsrate. Gleichzeitig haben die gesputterten Partikel einen geringeren Energieverlust während des Flugs und eine höhere Energie, wenn sie das Substrat erreichen, was zur Verbesserung der Haftfestigkeit und Verdichtung der Schicht beiträgt. Gleichzeitig verringert das HF-Sputtern die Abhängigkeit der Entladung von Sekundärelektronen und senkt die Durchbruchsspannung, so dass jedes Material, einschließlich dielektrischer Materialien, gesputtert werden kann. Da sich die Bauteilstruktur des HF-Sputterns jedoch nicht grundlegend von der des sekundären Sputterns unterscheidet, gibt es auch Nachteile wie eine niedrige Abscheidungsrate, eine hohe Substrattemperatur und eine schlechte Gleichmäßigkeit des Sputterns.

3. zusammengesetzte Dünnschichtzerstäubung

Das Sputtern von Legierungen und Verbundwerkstoffen unterscheidet sich stark vom Sputtern einatomiger Festkörper. Da die Elemente, aus denen Festkörper bestehen, unterschiedliche Sputterausbeuten haben, kann die Herstellung von Verbundwerkstoffschichten zusätzlich zum Hochfrequenzsputtern mit dem reaktiven Sputterverfahren durchgeführt werden. Das heißt, bei der Sputterbeschichtung reagiert das zu einem späteren Zeitpunkt eingeleitete Reaktionsgas mit dem gesputterten Zielmaterial und lagert sich auf der Oberfläche des Substrats ab, um eine dünne Schicht mit einer anderen Zusammensetzung als die des Zielmaterials zu erhalten. Die Vorteile des reaktiven Sputterns bestehen darin, dass das Zielmaterial und das reaktive Gas leicht eine hohe Reinheit erreichen können, was die Herstellung hochreiner Verbundfilme begünstigt; die Zusammensetzung des Films kann künstlich eingestellt werden, um die Eigenschaften des Films zu regulieren; während des gesamten Prozesses der reaktiven Abscheidung hat das Substrat einen geringen Temperaturanstieg, was zur Herstellung großflächiger homogener Filme und zur Realisierung einer industrialisierten Produktion genutzt werden kann. Allerdings, in der tatsächlichen Betrieb des Prozesses, die Vorbereitung der Verbindung Ziele ist schwierig, die DC-Reaktion Sputtern Prozess ist instabil, der Prozess ist schwer zu kontrollieren leicht durch Ziel Vergiftung, Ziel-Quelle und die Oberfläche des Werkstücks Feuer Lichtbogenbildung und andere Phänomene, diese Probleme sind ernsthafte Einschränkungen für die Entwicklung und Förderung der Reaktion Sputtern Technologie.

Die Phänomene der Targetvergiftung, der Bogenentladung und des Verschwindens der Anode beim reaktiven Sputtern können durch eine Änderung der Frequenz der Stromversorgung des Sputtertargets gelöst werden. Die gepulste Mittelfrequenz-Stromversorgung hat sich allmählich zu einer neuen Art der Stromversorgung für das Sputtern von Verbundwerkstoffen entwickelt, und die Frequenz dieser Stromversorgung liegt zwischen DC und RF. Beim Mittelfrequenz-AC-Magnetron-Reaktionszerstäubungsprozess wechseln sich die beiden Zwillings-Targets als Kathode und Anode unter der Einwirkung eines unterbrochenen Wechselstroms (AC) periodisch ab, so dass sie in einem zyklischen Rundlauf zerstäubt werden. Die mit der reaktiven Mittelfrequenz-Sputteranlage hergestellte Isolierschicht ist im Vergleich zum Gleichstrom-Sputtern im Wesentlichen frei von großen Partikeln, und die Schicht ist dichter. Außerdem tragen die hohe Abscheidungsrate, die stabilen Arbeitsbedingungen, die niedrigen Produktionskosten und die hohe Substrattemperatur während des Sputterprozesses zur Verbesserung der Schichtqualität und der Haftfestigkeit bei.

Wir bieten Magnetron-Sputter-Gießereidienstleistung nach Maßkönnen Sie gerne einen Kommentar hinterlassen.

Grundsätze und Vorteile der plasmaunterstützten chemischen Gasphasenabscheidung (PE-CVD)

Grundsätze und Vorteile der plasmaunterstützten chemischen Gasphasenabscheidung (PE-CVD)

Verfahrensprinzipien und Anwendungen optischer Beschichtungen

Prinzipien und Anwendungen der optischen Beschichtungstechnologie Die Verfahrensprinzipien der optischen Beschichtung umfassen hauptsächlich

Magnetron-Sputtering-Verfahren zur Herstellung von Platin-Temperatursensoren

Magnetron-Sputtering-Verfahren zur Herstellung von Platin-Temperatursensoren In der modernen Technik ist die

.jpg)