Prinzip und Eigenschaften der Dünnschichtherstellung durch Sputtering-Verfahren

Die Sputtering-Technologie istPhysikalische Abscheidung aus der Gasphase (PVD)Eine Art, kann für die Herstellung von Isolatoren, Metalle und andere dünne Filme, Verbundwerkstoff-Filme können auch vorbereitet werden, die Theorie kann gesputtert werden fast alle genug, um ein festes Ziel Metalle, Legierungen, Polymer-Verbindungen und keramischen Materialien, etc., die Vorbereitung von dünnen Filmen, schnell, niedriger Temperatur, kleine Schäden an den Film; Vorbereitung von dünnen Filmen durch die Filmschicht Einheitlichkeit, interne nicht-poröse, hohe Dichte, gute Haftung mit dem Substrat, der Film ist von hoher Qualität.Magnetron-Sputter-TechnologieDie vorgeschlagene Sputterrate und die Targetausnutzung wurden erheblich verbessert und finden in der wissenschaftlichen Forschung und der industriellen Produktion breite Anwendung.

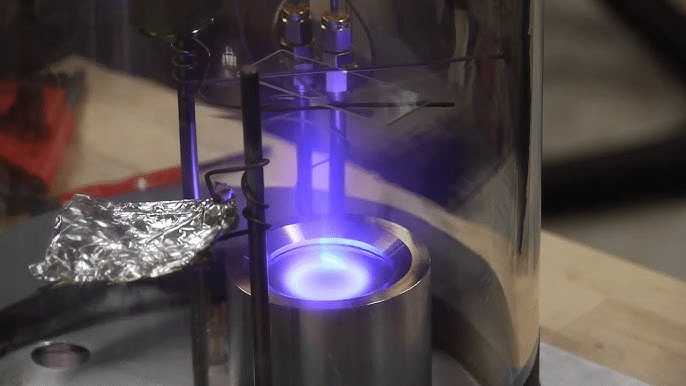

Gasglimmentladung

Sputtern Prozess ist auf der Grundlage von Gas Glimmentladung etabliert, Glimmentladung ist eine Art von Gasentladung, ist eine Art von Ionenbeschuss Kathode zu sekundären Elektronen zu produzieren, um eine stabile selbsterhaltende Entladung aufgrund der Sputtern Kammer noch in einer kleinen Anzahl von Ionen und Elektronen zu erhalten, so fügen Sie einfach die negative Spannung, noch nicht eine Glimmentladung produziert, zu diesem Zeitpunkt der Strom ist klein, der Strom ist fast unverändert, um in der Bewegung der Anzahl der Ladungen bestimmen die Teilnahme Die Stromstärke, diese Zeit ist für die dunkle Entladung genannt. Wenn die Spannung steigt, nimmt die Energie der Elektronen und geladenen Ionen in der Sputterkammer allmählich zu, und wenn die Elektronen und geladenen Ionen im elektrischen Feld beschleunigt werden, stoßen sie ständig mit den Elektroden und den elektrifizierten Gasatomen zusammen, und die Anzahl der geladenen Teilchen steigt kontinuierlich, und der Strom nimmt zu. Anschließend steigt mit der Zunahme der Zahl der geladenen Teilchen auch der Strom langsam an, die Spannung bleibt unverändert; dieser Entladungsbereich wird als "Thomson-Entladungszone" bezeichnet. Schließlich ist die Entwicklung der "Lawine", positive weg von der Kathode Zieloberfläche weiterhin die sekundären Elektronen bombardiert werden, die Freisetzung von sekundären Elektronen und Sputtern Kammer in der Gas-Kollision, die Bildung von mehr positive Ionen, positive Ionen, gefolgt von Bombardierung des Ziels durch die sekundären Elektronen erzeugt, und dann mit den Gasatomen kollidieren, um mehr positive Ionen zu bilden. Wenn der Entladungsprozess des Systems selbsterhaltend ist, beginnt das Gas zu glühen, die Spannung nimmt ab und der Strom steigt plötzlich an, was gewöhnlich als "normale Entladungszone" bezeichnet wird. Danach wird die Leistung erhöht, und die Strom- und Spannungsdichte zwischen den beiden Polen nimmt zu. An diesem Punkt stabilisiert sich die Glimmentladung, und dieser Bereich wird als "anomaler Glimmentladungsbereich" bezeichnet, der in der Sputtertechnologie tatsächlich verwendet wird. Danach folgt die "Bogenentladungszone", d. h. der Bereich, in dem die Spannung zwischen den Polen nach der anormalen Glimmentladungszone auf einen sehr niedrigen Wert abfällt.

DC-Magnetron-Sputtern

Bei einer Niederspannungs-Gleichstrom-Glimmentladung ist der Prozess in fünf Zonen unterteilt: die Kathodenzone, die negative Glühzone, die Faradaysche Dunkelzone, die positive Säulenzone und die Anodenzone. Eine dieser Zonen, die anomale Glimmentladung, ist diejenige, in der die abgeschiedene Schicht tatsächlich zerstäubt wird. Beim Sputtern fungiert das Substrat als Anode, die in der Regel in der negativen Glühzone liegt, und das Target als Kathode. Da die Energie und Geschwindigkeit von Elektronen viel höher ist als die von Ionen, bildet sich während der Glimmentladung eine Plasmamantelschicht, und aufgrund des vorhandenen Mantelpotentials wird ein großer Teil der an der Elektrode angelegten Spannung vom Kathodenmantelpotential aufgenommen. Der Aufbau des Plasmahüllenpotentials bewirkt, dass die Ionen, die die Kathode erreichen, entsprechend beschleunigt werden und Energie gewinnen. Daher haben die Ionen eine hohe Energie, wenn sie die Oberfläche der Kathode durch den Plasmabereich der Glimmentladung erreichen, und erzeugen einen Bombardierungseffekt auf der Oberfläche der Kathode, so dass die Moleküle und Atome des Kathodenmaterials herausgesputtert werden und das Sputtering-Phänomen auftritt. Diese Moleküle und Atome haben eine bestimmte kinetische Energie und werden in eine bestimmte Richtung auf die Oberfläche des Werkstücks geschossen, um einen dünnen Film zu bilden.

Das Sputtern ist ein komplexer Prozess, der von verschiedenen Phänomenen des Ionenbeschusses begleitet wird. Die Grundvoraussetzung für die Abscheidung von Dünnschichten besteht darin, dass die meisten der Teilchen, die bei der Hochgeschwindigkeitskollision der einfallenden Teilchen von der Festkörperoberfläche ausgestoßen werden, neutrale Atome oder Moleküle sind. Darüber hinaus sind die abgestrahlten Sekundärelektronen die Elementarteilchen, die die Glimmentladung beim Sputtern aufrechterhalten, und ihre Energie ist gleich dem Potenzial des Targets.

Das Diodensputtern ist das früheste Sputterverfahren für technische Anwendungen. Die Sputtervorrichtung des Diodensputterns besteht aus zwei Elektroden, der Kathode und der Anode, weshalb es auch als kathodisches Sputtern oder Gleichstromsputtern bezeichnet wird.

Da die Gasdissoziationsrate beim dipolaren Sputtern gering ist (in 0,3 % ~ 0,5%), ist die Abscheidungsrate langsam, die Ausnutzung des Zielmaterials gering, die Elektronen lassen die Substrattemperatur ansteigen und andere Unzulänglichkeiten, so dass die Sputtertechnologie zunächst nicht weit verbreitet war. Um diese Unzulänglichkeiten auszugleichen, wurde in den 1970er Jahren die Magnetronsputtertechnologie eingeführt. Durch die Magnetron-Sputtertechnik wird die Beschädigung der Schicht durch die Hitze der auf das Substrat auftreffenden Sekundärelektronen gemildert und die Sputterrate der dipolaren Sputtertechnik verbessert. Aus diesem Grund hat die Magnetron-Sputtertechnik unmittelbar nach ihrer Einführung eine rasche Entwicklung und breite Anwendung erfahren und ist inzwischen zu einer der wichtigsten Technologien für die Oberflächenbeschichtung von Materialien geworden.

Der Magnet ist an der Rückseite des Targets angebracht, so dass die Oberfläche der magnetischen Kraftlinie, die aus dem Target herausdringt, eine Struktur bildet, die senkrecht zum elektrischen Feld steht und schließlich zur Targetoberfläche zurückkehrt. Durch die bindende Wirkung des Magnetfelds auf die Sekundärelektronen auf der Targetoberfläche wird die Plasmakonzentration in der Nähe der Targetoberfläche deutlich erhöht, wodurch das Problem der geringen Abscheidungsrate beim herkömmlichen Dipolsputtern wirksam gelöst wird. Elektronen in den elektrischen und magnetischen Feldern, die Flugbahn gebogen ist, in den Prozess der fliegenden auf das Substrat Elektronen und Gasatome Kollision, so dass die Gasmoleküle ionisierten Kationen und Elektronen, Elektronen auf die Anode, und Kationen werden unter der Wirkung des elektrischen Feldes auf das Ziel beschleunigt werden, und hohe Energie Bombardement der Oberfläche des Ziels, so dass das Ziel Sputtern, Sputtern aus dem neutralen Ziel Atome (oder Moleküle) in das Substrat Abscheidung des Films Bildung.

reaktive Zerstäubung

Handelt es sich bei der herzustellenden Schicht um eine Verbindung, so gibt es zwei Methoden: (1) die direkte Zerstäubung des Zielmaterials der Verbindung und (2) die Herstellung durch reaktive Zerstäubung. Da sich die Moleküle der erstgenannten Verbindung nach dem Sputtern in einer Plasmaatmosphäre durch den Aufprall von Elektronen zersetzen können und der erhaltene Endfilm nicht die gleiche chemische Zusammensetzung wie das Zielmaterial aufweist, wird der Film manchmal durch reaktives Sputtern hergestellt. Das reaktive Sputtern wird in der Regel zum Sputtern von Verbundschichten wie Oxiden oder Nitriden (Tantalnitrid, Siliziumnitrid, supraleitende Schichten, transparente leitfähige ITO-Schichten usw.) verwendet. Während des Versuchs wird dem Sputtergas eine geeignete Menge an reaktivem Gas (z. B. Stickstoff, Sauerstoff usw.) beigemischt, und der Stickstoff oder Sauerstoff wird in der Sputterkammer in negative Ionen umgewandelt, die mit den beschossenen Atomen oder Atomgruppen des Zielmaterials reagieren und Verbindungen bilden. Der Vorteil des reaktiven Sputterns besteht darin, dass die chemische Zusammensetzung des Films durch die Einstellung der Prozessparameter zum Zeitpunkt des Sputterns gesteuert werden kann, wobei die Komponenten des Films so eingestellt werden, dass eine genaue Kontrolle der Filmkomponenten erreicht wird. Nach der Ablagerungsrate der Reaktion Sputtern kann in drei Kategorien unterteilt werden: Übergang Modus, Metall-Modus, Oxid-Modus.

RF-Sputtern

Das Hochfrequenzsputtern (RF), auch als Hochfrequenzsputtern bekannt, wurde für das Sputtern von Isolierstoffen erfunden. Das Dioden- und Magnetronsputtern kann Metalle und Halbleiter, aber keine Isolatoren zerstäuben, da das Target durch die auf ein Isolator-Target auftreffenden Ionen elektrisch aufgeladen wird, und wenn das Potential des Targets allmählich ansteigt, wird das ionenbeschleunigte elektrische Feld immer kleiner, bis das Sputtern aufhört und die Glimmentladung aufhört, was dazu führt, dass das Sputtern nicht fortgesetzt werden kann, und das ist der Grund, warum Dioden- und Magnetronsputtern nur Leiter und Halbleiter, aber keine Isolator-Dünnschichten zerstäuben kann. Aus diesem Grund können beim Diodensputtern und Magnetronsputtern nur Leiter und Halbleiter, nicht aber dünne Schichten von Isolatoren gesputtert werden, was zur Entwicklung der HF-Sputtertechnologie führte.

Das Prinzip der Hochfrequenzsputtern ist, dass, wenn eine Hochfrequenz-Spannung an das Ziel angelegt wird, wenn eine sinusförmige Welle auf das Ziel in der positiven Halbzyklus angewendet wird, weil die Masse der Elektronen ist kleiner als die Masse der Ionen, die Elektronen sind leichter zu bewegen als die positiven Ionen, ist die Mobilität höher, und daher sind die Elektronen in der Lage, auf das Ziel in einem sehr kurzen Zeitraum zu fliegen, um die positiven Ladungen auf der Oberfläche des Ziels angesammelt zu neutralisieren und eine große Anzahl von Elektronen auf der Oberfläche des Ziels, so dass das Ziel weist ein negatives Potenzial und zieht positive Ionen. Fahren Sie fort, die Oberfläche des Targets mit Sputtering zu beschießen, so dass der positive und negative Halbzyklus, das Sputtering-Phänomen, weiterhin erzeugt wird. Das elektrische Feld des Hochfrequenz-Wechselstroms (HFAC) bewirkt, dass das Targetmaterial abwechselnd mit Ionen und Elektronen beschossen wird, und der Elektronenstoß im elektrischen Hochfrequenzfeld erhöht die Ionisierungswahrscheinlichkeit, so dass die Sputterrate des HF-Sputterns höher ist als die des Dipolsputterns. Beim HF-Sputtern können nicht nur Isolatoren, sondern auch Leiter durch HF-Sputtern zerstäubt werden.

Neben den oben genannten Sputterverfahren gibt es noch das Ionensputtern, das Bias-Sputtern, das ECR-Sputtern und so weiter.

Wir bieten Kundenspezifische Dienstleistungen in der Sputtering-Gießereikönnen Sie gerne einen Kommentar hinterlassen.

Dünne Schichten aus polykristallinem Silizium丨Auswirkungen von Spannungen auf dünne Schichten

Polykristalliner Silizium-Dünnfilm丨Auswirkungen von Spannungen auf den Dünnfilm Wenn der Film auf dem Substrat befestigt ist

Was ist das Verfahren der Dünnschichtabscheidung?

Was ist Dünnschichttechnik? Die Technologie der Dünnschichtabscheidung ist ein wichtiger

Eigenschaften von Diamantfilmen und ihre Anwendungen

Eigenschaften von Diamantfilmen und ihre Anwendungen Diamant hat eine Reihe hervorragender Eigenschaften

.jpg)