Unterschiede zwischen ICPCVD und PECVD bei der Herstellung von Siliziumnitridschichten

ICPCVD (induktiv gekoppelte plasmachemische Gasphasenabscheidung) undPECVD (Plasmaunterstützte chemische Gasphasenabscheidung)sind zwei gängige Verfahren zur Herstellung von Siliziumnitridschichten (SiNx). Obwohl es sich in beiden Fällen um plasmagestützte Verfahren der chemischen Gasphasenabscheidung handelt, gibt es einige wichtige Unterschiede in Bezug auf die Plasmaerzeugung, die Schichteigenschaften und die Anwendungen.

Grundsätze und Ausrüstung

ICPCVD

- Plasmaerzeugung: Mittels induktiver Kopplung wird in einer Spule ein hochdichtes Plasma erzeugt, in der Regel durch Hochfrequenz (HF). Das Plasma wird in einer Vakuumkammer gebildet und auf die Oberfläche des Substrats geleitet.

- Plasmadichte: Bei der ICPCVD wird eine höhere Plasmadichte erzeugt, die eine höhere Energie für den Ionenbeschuss liefert.

- Komplexität der Anlagen: ICPCVD-Anlagen sind komplex und teuer, da sie hochentwickelte Spulen- und Leistungsregelungssysteme benötigen.

PECVD

- Plasmaerzeugung: Durch kapazitive Kopplung wird ein Plasma zwischen zwei Elektroden erzeugt, in der Regel mit Hilfe von HF-Leistung.

- Plasmadichte: Bei der PECVD wird eine relativ geringe Plasmadichte erzeugt, die aber immer noch ausreicht, um chemische Reaktionen und die Schichtabscheidung zu ermöglichen.

- Komplexität der Anlagen: PECVD-Anlagen sind relativ einfach, kostengünstig und leicht zu bedienen und zu warten.

Dünnfilm-Eigenschaften

- Schichtdichte: Aufgrund der hohen Plasmadichte können mit ICPCVD Siliciumnitridschichten mit hoher Dichte und geringer Porosität abgeschieden werden; PECVD-Schichten haben eine relativ geringe Dichte.

- Chemische Reinheit: Mit ICPCVD abgeschiedene Schichten weisen in der Regel eine höhere chemische Reinheit und einen geringeren Anteil an Verunreinigungen auf. Mit PECVD abgeschiedene Schichten können mehr Wasserstoff und andere Verunreinigungen enthalten, was jedoch durch Nachbearbeitung verbessert werden kann.

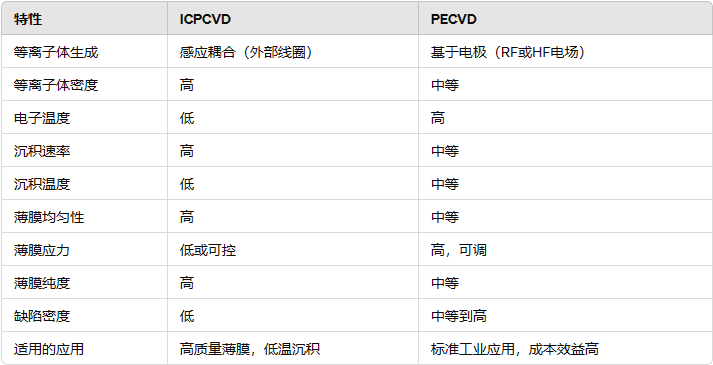

Vergleich der Merkmale

Anwendungsbereiche

ICPCVD

- Hochleistungsfähige optische Beschichtungen: ICPCVD eignet sich aufgrund der hohen Schichtdichten und der geringen Spannungen für leistungsstarke optische Beschichtungen, wie z. B. Antireflex- und Schutzschichten.

- Halbleiterbauelemente: ICPCVD ist vorteilhaft für Halbleiterbauelemente mit hohen Anforderungen an Präzision und Zuverlässigkeit, wie MOSFETs und MEMS-Bauelemente.

- Hochwertige Isolierschichten: für Isolierschichten, die eine hohe Durchschlagsfestigkeit und geringe Leckströme erfordern.

PECVD

- Großflächige Beschichtung: PECVD eignet sich für großflächige und schnelle Beschichtungsanwendungen wie Solarzellen und Displayrückseiten.

- Mehrschichtige Dünnschichtstrukturen: PECVD eignet sich für die Herstellung von mehrschichtigen Dünnschichtstrukturen, wie sie in Flachbildschirmen und optoelektronischen Geräten verwendet werden.

- Niedrigtemperaturanwendungen: Für temperaturempfindliche Substrate wie organische und Kunststoffsubstrate.

ICPCVD und PECVD haben jeweils ihre eigenen Vorteile und Anwendungsbereiche, und die Wahl des Verfahrens hängt weitgehend von den spezifischen Anwendungsbedürfnissen und Prozessanforderungen ab; ICPCVD bietet Vorteile in Bezug auf hohe Dichte, geringe Spannung und hochreine Schichten, während PECVD besser in Bezug auf große Flächen, schnelle Abscheidung und Kostenkontrolle abschneidet. Wenn Sie die Unterschiede zwischen diesen beiden Verfahren verstehen, können Sie mit unseren Forschern und Ingenieuren diskutieren, um das für Ihre Bedürfnisse am besten geeignete Abscheidungsverfahren auszuwählen.

Wir bieten Beschichtung (Mikro- und Nanofabrikation) - Dienstleistungen zur Prozessanpassungkönnen Sie gerne einen Kommentar hinterlassen.

Siliziumnitrid-Dünnschicht-Fensteranwendungen Materialwissenschaft丨Halbleiter丨Biowissenschaft

Siliziumnitrid-Dünnschicht-Fensterprodukte werden in einer Vielzahl von Anwendungen in der Materialwissenschaft, der Halbleiterproduktion und -analyse sowie der Biowissenschaft eingesetzt. Unsere hochwertigen Produkte bieten hochauflösende Bildgebungsmöglichkeiten für eine Vielzahl von Probentypen und -größen.

Dünne Schichten aus polykristallinem Silizium丨Auswirkungen von Spannungen auf dünne Schichten

Polykristalliner Silizium-Dünnfilm丨Auswirkungen von Spannungen auf den Dünnfilm Wenn der Film auf dem Substrat befestigt ist

PECVD versus Magnetron-Sputtern: Welche Technik ist besser für die Herstellung amorpher Silizium-Dünnschichten?

PECVD versus Magnetronsputtern: welche Technik ist besser für die Herstellung amorpher Silizium-Dünnschichten

.jpg)