Magnetron-Sputtering-Verfahren zur Herstellung von Platin-Temperatursensoren

Im Bereich der modernen Wissenschaft und Technologie spielen Temperatursensoren eine wichtige Rolle als wichtige Messgeräte in verschiedenen Branchen. Platin-Temperatursensoren sind wegen ihrer hohen Präzision, Stabilität und Zuverlässigkeit in der industriellen Steuerung, der Automobilindustrie, der Medizin, der wissenschaftlichen Forschung und anderen Bereichen weit verbreitet. Unter ihnen ist die Verwendung vonMagnetron-SputterverfahrenDie Platinbeschichtung zur Herstellung von Platin-Temperatursensoren hat viele besondere Effekte.

Platin-Temperatursensoren

Ein Platin-Temperatursensor, oft auch Platin-Widerstands-Temperatur-Detektor (RTD) genannt, ist ein hochpräzises und stabiles Temperaturmessgerät. Er macht sich die Eigenschaft zunutze, dass sich der Widerstand von Platinmetall mit der Temperatur ändert, um die Temperatur genau zu messen. Der Aufbau ist wie folgt.

Theorie

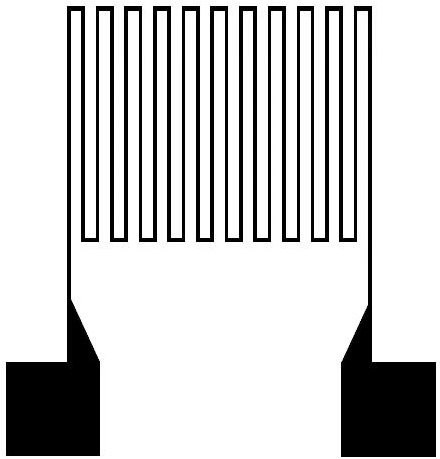

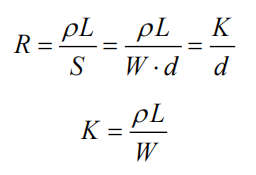

Bei Platin-Dünnschichten können sich unterschiedliche Strukturmaße, wie z.B. Strichbreite und Schichtdicke, erheblich auf den Widerstandswert der platinempfindlichen Einheit auswirken. Der Widerstand von Platin-Dünnschichten ist direkt proportional zur Länge L und umgekehrt proportional zur Querschnittsfläche S, derρden spezifischen Widerstand des Schichtwiderstands, L die Gesamtlänge des Widerstands, W die Breite des Widerstands, d die Dicke des Widerstands und S die Querschnittsfläche des Widerstands bezeichnen.

Vorteile

- äußerst präzisePlatin-Temperatursensoren haben eine extrem hohe Messgenauigkeit, typischerweise zwischen ±0,1°C und ±0,5°C, und eignen sich für Anwendungen, die eine hochpräzise Temperaturregelung erfordern.

- hohe StabilitätDie physikalischen und chemischen Eigenschaften von Platin sind sehr stabil, so dass Platin-Temperatursensoren eine gute Langzeitstabilität aufweisen und nicht anfällig für Alterung oder Drift sind.

- Breiter MessbereichPlatin-Temperatursensoren arbeiten in einem breiten Temperaturbereich von -200°C bis +850°C und eignen sich für eine Vielzahl von industriellen und wissenschaftlichen Anwendungen.

- gute LinearitätPlatin-Temperatursensoren haben eine gute lineare Beziehung zwischen Widerstand und Temperatur, wodurch sie leicht zu kalibrieren und zu berechnen sind.

- KorrosionsbeständigkeitPlatin hat eine ausgezeichnete Korrosionsbeständigkeit und ist für den Einsatz in rauen Umgebungen geeignet.

Vorbereitungsprozess

- Untergrundvorbereitung

- Fotolithografie

- Abscheidung von Platinschichten

- Wiederaufbereitung

- aufheizen(Glühen (Metallurgie))behandeln

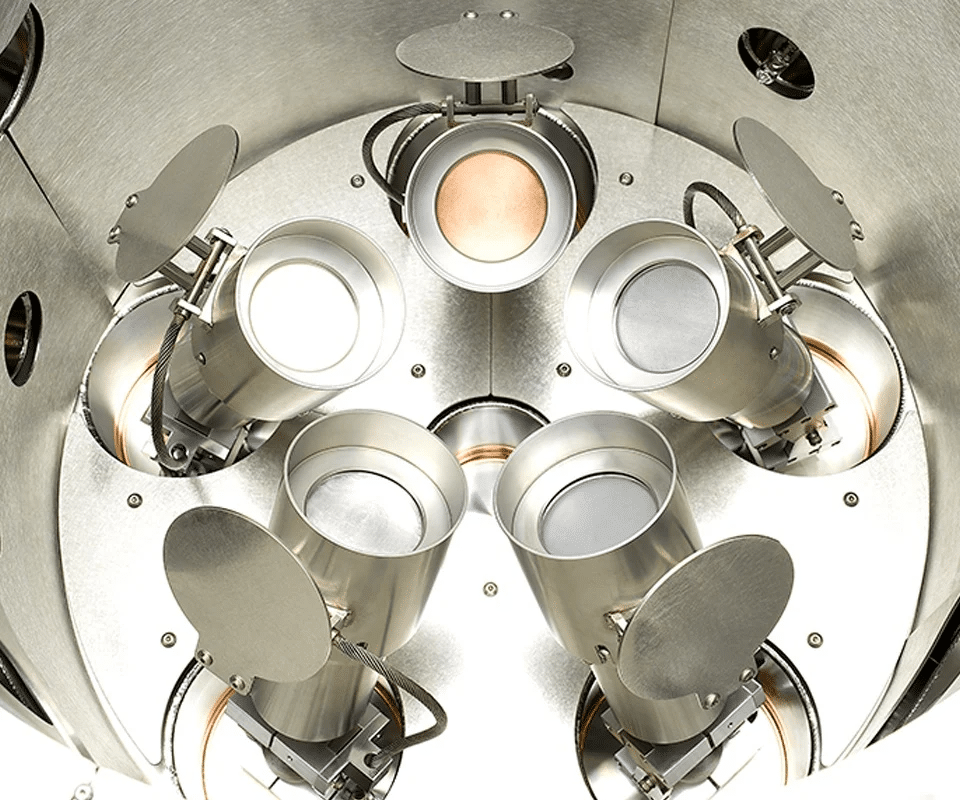

Eines der bevorzugten Abscheideverfahren ist das Magnetronsputtern; die Herstellung von Platin-Dünnschichtsensoren durch Magnetronsputtern hat die Vorteile einer guten Schichtgleichmäßigkeit, einer starken Haftung, einer hohen Prozesssteuerbarkeit, der Abscheidung bei niedrigen Temperaturen, der Anwendbarkeit auf komplex geformten Substraten, des Umweltschutzes und der Sicherheit sowie einer hohen Kosteneffizienz. Dies macht das Magnetronsputtern zu einer weit verbreiteten Technologie bei der Herstellung moderner Dünnschichtsensoren, die den Anforderungen verschiedener Anwendungen gerecht werden und die Leistung und Zuverlässigkeit der Sensoren verbessern kann.

Auswirkungen der Platinbeschichtung durch Magnetronsputtern auf Platin-Temperatursensoren

Optimierung der Sensorleistung

Verbesserung der FilmqualitätDas Magnetron-Sputterverfahren erzeugt hochreine und homogene Platinschichten, die für die Verbesserung der Leistung von Platin-Temperatursensoren unerlässlich sind. Die homogene Schicht gewährleistet eine lineare und präzise Widerstandsänderung, die die Genauigkeit und Stabilität der Temperaturmessungen verbessert.

Kontrolle der DickeDas Magnetron-Sputterverfahren ermöglicht eine präzise Steuerung der Pt-Schichtdicke, die sich direkt auf die Ansprechzeit und Empfindlichkeit des Sensors auswirkt. Eine dünnere Pt-Schicht verbessert die Reaktionszeit des Sensors, während eine dickere Pt-Schicht die Haltbarkeit und Stabilität des Sensors verbessert.

OberflächenqualitätDurch Magnetronsputtern wird ein dichter und glatter Platinfilm auf der Oberfläche des Substrats erzeugt, der zur Korrosions- und Verschleißfestigkeit des Sensors beiträgt und seine Lebensdauer verlängert.

Verbesserte Produktionskonsistenz

Hochgradig wiederholbarDas Magnetron-Sputterverfahren hat eine gute Wiederholbarkeit und gewährleistet eine gleichbleibende Qualität und Leistung der Pt-Dünnschichtsensoren von Charge zu Charge. Dies ist für die Massenproduktion und die Qualitätskontrolle unerlässlich.

automatisierte ProduktionMagnetron-Sputteranlagen ermöglichen eine automatisierte Produktion, die die Produktivität erhöht und die Kosten senkt, während die Auswirkungen menschlicher Faktoren auf die Produktqualität reduziert werden.

Mikrostruktur und Adhäsion

Verbessertes MikrogefügeMagnetronsputtern: Durch Magnetronsputtern können Platin-Dünnschichten bei niedrigeren Temperaturen erzeugt werden, wodurch thermische Schäden am Substrat durch Hochtemperaturprozesse vermieden werden. Bei diesem Verfahren entstehen Schichten mit guter Kornstruktur und geringer Defektdichte, was die Leistung des Sensors verbessert.

Verbesserte AdhäsionMagnetronsputtern: Durch das Magnetronsputtern wird eine Platinschicht mit guter Haftung auf dem Substrat erzeugt, die verhindert, dass sich die Schicht während des Gebrauchs ablöst oder löst. Dies ist besonders wichtig für die Stabilität und Zuverlässigkeit des Sensors in rauen Umgebungen.

Wir bieten Magnetron-Sputter-Gießereidienstleistung nach Maßkönnen Sie gerne einen Kommentar hinterlassen.

Polysiliziumfilm丨Verschiedene Faktoren, die die Oberflächeneigenschaften von Polysiliziumfilm beeinflussen

Polysiliziumfilm丨Verschiedene Faktoren, die die Oberflächeneigenschaften beeinflussen, wachsender Polysiliziumfilm

Wie man das richtige Siliziumnitrid-Dünnschichtfenster auswählt丨Science Guide

Mit diesem Leitfaden können Sie fundierte Entscheidungen treffen, um Ihre TEM-Bildgebung, REM-Analyse, biowissenschaftliche Forschung oder Halbleiterproduktion zu optimieren.

Was sind die Eigenschaften und Anwendungen von Vanadiumdioxid, das durch Magnetronsputtern hergestellt wird?

Was sind die Merkmale und Anwendungen von Vanadiumdioxid, das durch Magnetronsputtern hergestellt wird Magnetronsputtern

.jpg)