PECVD versus Magnetron-Sputtern: Welche Technik ist besser für die Herstellung amorpher Silizium-Dünnschichten?

Silizium-Dünnschicht-Solarzellen Forschung ist die internationale Photovoltaik-Bereich Forschung Hotspot, Silizium-Dünnschicht-Solarzellen im Vergleich zu monokristallinen Silizium-und polykristallinen Silizium-Solarzellen, mit weniger Verbrauchsmaterialien, niedrige Kosten Eigenschaften. Amorphe Silizium-Dünnschicht-Solarzellen Produktionsprozess ist einfach, niedrige Substrattemperatur, einfach, den Integrationsprozess und großflächige Produktion gelten, ist es die vielversprechendste Klasse von Silizium-Dünnschicht-Solarzellen. Bei der Herstellung von amorphen Silizium-DünnschichtzellenPlasmaunterstützte chemische Gasphasenabscheidung (PECVD)undMagnetronzerstäubungsind zwei weit verbreitete Techniken. Jede Technik hat ihre eigenen Vorteile und Einschränkungen für unterschiedliche Anwendungsszenarien.

Vorteile und Anwendungen von PECVD

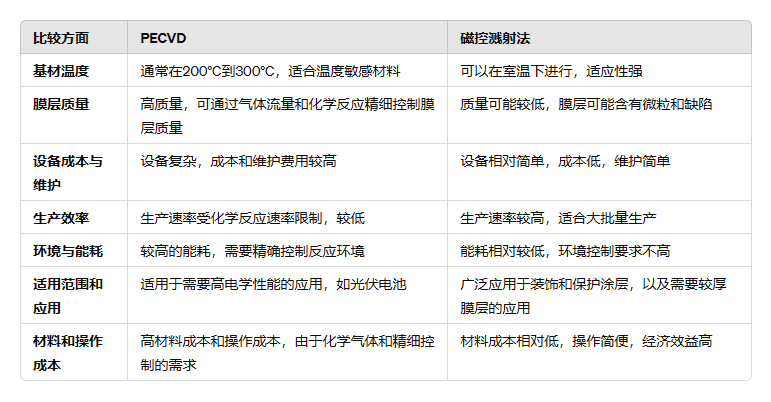

Bei der PECVD-Technik wird durch Anregung eines siliziumhaltigen Gases (in der Regel Silan SiH₄) mit Hilfe von Hochfrequenz- oder Mikrowellenenergie ein Plasma erzeugt, das wiederum amorphe Siliziumdünnschichten bei niedrigeren Temperaturen (etwa 200°C bis 300°C) auf einem Substrat abscheidet. Der Hauptvorteil dieser Technik ist:

- Niedertemperaturverfahren: für temperaturempfindliche Substrate wie Kunststoffe oder bestimmte biologische Materialien.

- Hochwertige Membranschichten: Der Wasserstoffgehalt in der Membran kann eingestellt werden, was zur Verringerung mikroskopischer Defekte innerhalb der Membran beiträgt und die elektrischen Eigenschaften der Membran verbessert.

- Homogene, großflächige Beschichtung: geeignet für die Massenproduktion, insbesondere in Bereichen wie Solarzellen und Flachbildschirme.

PECVD-Anlagen sind relativ komplex und kostspielig, und die Produktionsrate ist durch die chemische Reaktionsgeschwindigkeit begrenzt. Während des Aufbereitungsprozesses wird eine große Menge Gas ohne Reaktion direkt aus der Anlage abgeleitet, und die Gasnutzung ist gering. Da es sich bei der Methode um ionisiertes Gas handelt, herrscht in der Reaktionskammer ein hoher Luftdruck, der die Partikelabscheidung behindern kann. Um die Qualität der Filmbildung zu gewährleisten, kann keine zu hohe Leistung verwendet werden, so dass die Filmbildungsrate langsam ist.

Vorteile und Anwendungen des Magnetronsputterns

Beim Magnetronsputtern wird das Plasma durch die Erzeugung eines Magnetfelds gesteuert, wodurch die gesputterten Partikel effizienter auf dem Substrat abgeschieden werden können. Zu den wichtigsten Vorteilen dieser Technik gehören:

- Geeignet für eine breite Palette von Materialien: Durch die Auswahl verschiedener Targets und Substrate können leitende und nichtleitende Materialien verarbeitet werden.

- Einfache und kostengünstige Anlagen: Im Vergleich zu PECVD sind Magnetron-Sputter-Anlagen in der Regel einfacher und billiger und haben geringere Wartungskosten.

- Hohe Abscheidungsrate: hohe Produktivität, besonders geeignet für industrielle Anwendungen, die eine schnelle Produktion großer Mengen erfordern.

Das Magnetron-Sputtern von amorphen Siliziumschichten bietet zwar Vorteile wie hohe Abscheidungsraten und relativ niedrige Anlagenkosten, ist aber auch mit einer Reihe von Problemen verbunden. Dazu gehören mögliche Qualitätsmängel der Schichten, ein schwer zu kontrollierender Wasserstoffgehalt, komplexere Anforderungen an die Wartung der Anlagen, das potenzielle Risiko einer Beschädigung des Substrats und ein höherer Energieverbrauch.

Prozessvergleich

Umfassender Vergleich und Auswahl

Die Wahl der Technologie hängt weitgehend von den Anforderungen des Endprodukts und von Kosten-Nutzen-Überlegungen ab. Wenn Ihre Anwendung qualitativ hochwertige, elektrisch einwandfreie amorphe Siliziumschichten erfordert und das Substrat temperaturempfindlich ist, kann die PECVD die geeignetere Wahl sein. Wenn jedoch die Kosten ein wichtiger Faktor sind oder wenn die Anforderungen an das Produkt so hoch sind, dass eine etwas geringere Schichtqualität akzeptabel ist, kann das Magnetronsputtern eine kostengünstigere Option sein.

Auch Faktoren wie die Verfügbarkeit von Geräten, technische Unterstützung und Erfahrung müssen bei der Auswahl berücksichtigt werden. Eingehende Gespräche mit unseren Branchenexperten und Ingenieuren können Ihnen helfen, eine fundierte Entscheidung zu treffen.

Wir bieten Beschichtung (Mikro- und Nanofabrikation) - Dienstleistungen zur Prozessanpassungkönnen Sie gerne einen Kommentar hinterlassen.

Grundsätze und Vorteile der plasmaunterstützten chemischen Gasphasenabscheidung (PE-CVD)

Grundsätze und Vorteile der plasmaunterstützten chemischen Gasphasenabscheidung (PE-CVD)

Polysilizium-Dünnfilm丨Verschiedene Gründe für Waferverzug

Polykristalliner Silizium-Dünnfilm丨einfluss auf den Verzug von Siliziumwafern In vielen Fällen sollte es

Was ist das Verfahren der Dünnschichtabscheidung?

Was ist Dünnschichttechnik? Die Technologie der Dünnschichtabscheidung ist ein wichtiger

.jpg)