Grundsätze und Vorteile der plasmaunterstützten chemischen Gasphasenabscheidung (PE-CVD)

Die PECVD-Technologie wird eingesetzt alsCVDundPVDDie Abscheidetemperatur der PECVD-Technologie liegt in der Regel unter 600℃, was den Anwendungsbereich der Substratmaterialien erweitert und die Vorteile einer einfachen Ausrüstung, einer geringen Verformung des Werkstücks, einer guten Leistung der Bypass-Plattierung und einer gleichmäßigen Beschichtung usw. bietet. Sie überwindet nicht nur die Nachteile der hohen Abscheidetemperatur der CVD-Technologie, sondern vermeidet auch die Probleme der schlechten Bypass-Plattierung und der komplexen Ausrüstung der PVD-Technologie. Die PECVD-Technologie überwindet die Nachteile der hohen Abscheidetemperatur und der hohen Anforderungen an die Substratmaterialien der CVD-Technologie und vermeidet die Probleme der schlechten Bypass-Beschichtung und der komplizierten Anlagen der PVD-Technologie, was eine neue Art von Dünnschichtvorbereitungstechnologie mit großen Entwicklungsaussichten und Anwendungswert darstellt.

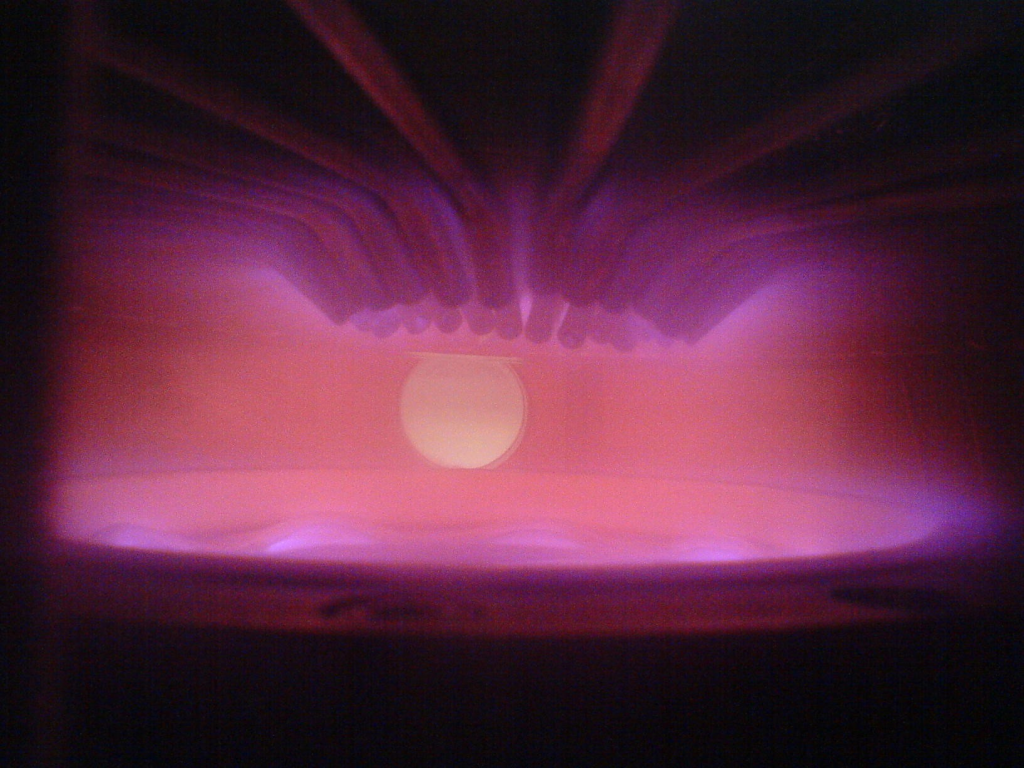

Das Prinzip von PE-CVD

Es gibt viele Arten der plasmaunterstützten chemischen Gasphasenabscheidung (kurz PECVD), wie z. B. DC-PECVD, gepulste DC-PECVD, PECVD mit metallorganischen Verbindungen, Hochfrequenz-PECVD, Mikrowellen-PECVD, Lichtbogen-PECVD usw. In den letzten Jahren wurden durch die gegenseitige Befruchtung verschiedener Beschichtungstechnologien PVD- und PECVD-integrierte Verbundstoffabscheidung, Partikelnitrierung und PECVD-integrierte Verbundstoffabscheidung im selben Ofen entwickelt. Natürlich wurden in den letzten Jahren durch die gegenseitige Befruchtung verschiedener Beschichtungstechnologien, PVD- und PECVD-integrierte Verbundwerkstoffabscheidung, Partikelnitrierung und PECVD-integrierte Verbundwerkstoffabscheidung im selben Ofen ständig neue Geräte und Technologien entwickelt. Gegenwärtig wird bei der industriellen Abscheidung von Hartstoffschichten überwiegend die DC- und gepulste DC-PECVD-Technologie eingesetzt.

Die früheste Anwendung der PECVD war zusammen mit der Entwicklung der Halbleiterindustrie und erschien für die Verarbeitung von Halbleitermaterialien, dh die Verwendung von Silikon in der Halbleiter-Substrat Abscheidung von Si02. später auf der Grundlage der Merkmale der PECVD-Prozess ist besonders geeignet für die industrielle Produktion, begann das Verfahren in einer großen Anzahl von Mikroelektronik-Industrie (wie integrierte Schaltung Prozess, etc.), vor allem in der Abscheidung von großflächigen Teilen der Schutzschicht und verschiedene isolierende Schichten und DLC-Filme verwendet werden. PECVD-Technologie ist die Verwendung von Hochspannungs-Elektrofeld in der Abscheidekammer angewandt, so dass die Reaktion Gas in einem bestimmten Druck und Anregungsquelle (zB: DC-Hochspannung, gepulste Stromversorgung, Hochfrequenz-oder Laser, etc.), die Elektronen in das elektrische Feld unter der beschleunigenden Wirkung der Energie gewonnen, und die neutralen Teilchen im Gas (Atome oder Moleküle auftretenden unelastischen Zusammenstoß, und dann die Ionisation von sekundären Elektronen, die wiederum weiter und die atomaren Teilchen im Gas, die sekundären Elektronen erzeugt. Sie sind weiter und Gasatome und Moleküle in der Kollision Ionisation und produzieren Elektronen, so wiederholt Kollision und Ionisation, wird es eine große Anzahl von Elektronen und Ionen zu produzieren. Da die Anzahl der positiven und negativen Teilchen gleich ist, wird es als Plasma bezeichnet. Geladene Teilchen in der Kollision Prozess wird auch durch die Composite-und in neutrale Teilchen umgewandelt werden, und in Form einer Glimmentladung, um überschüssige Energie freizusetzen. Reaktionsgas wird in eine sehr aktive molekulare Hof, Ionen und atomaren Gruppen von Plasma, stark reduziert die Abscheidung Reaktionstemperatur, beschleunigen die chemische Reaktion, um die Abscheiderate zu verbessern angeregt.

Das Reaktionsgas wird in sehr aktive Moleküle, Atome, Ionen und Atomgruppen, die aus Plasma bestehen, angeregt, was die Abscheidungsreaktionstemperatur stark reduziert, den chemischen Reaktionsprozess beschleunigt und die Abscheidungsrate verbessert. Daher ist die allgemeine PECVD-Technologie Abscheidung Temperatur <600 ℃, die Erweiterung des Anwendungsbereichs des Substrats Material, mit einfacher Ausrüstung, kleine Verformung des Werkstücks, gute Leistung rund um die Beschichtung, Beschichtung Einheitlichkeit, Modulation der Zusammensetzung der Vorteile der Bequemlichkeit. Es überwindet die Mängel der hohen Abscheidungstemperatur und strenge Anforderungen an die Substratmaterialien der CVD-Technologie, und vermeidet die Probleme der schlechten Wicklung Beschichtung und komplexe Ausrüstung der PVD-Technologie, die sehr geeignet für die industrielle Produktion ist. Derzeit wird PECVD hauptsächlich in der MEMS-Industrie (z. B. bei integrierten Schaltkreisen) und bei der Herstellung feiner Schichten eingesetzt. Gleichzeitig wird die PECVD-Technologie auch in der binären Optik, bei Solarfilmen, optischen Filmen mit Gradientenbrechungsindex und Anti-Laser-Schadensfilmen eingesetzt, da sie eine gute Gleichmäßigkeit und Stufenabdeckung, dichte abgeschiedene Filme, eine hohe Haftkraft zwischen der Filmschicht und dem Substrat und eine schnelle Abscheidungsgeschwindigkeit bietet.

Vorteile von PE-CVD

Mit dem PECVD-Verfahren können verschiedene Schichten hergestellt werden, indem die Prozessparameter variiert werden, z. B. Reaktivgasdurchsatz, Reaktivgasverhältnis, HF-Leistung, Kammerdruck, Abscheidungstemperatur, Schichtdicke usw., was zu erheblichen Veränderungen der Schichteigenschaften, insbesondere der optischen und mechanischen Eigenschaften, führen kann.

Zum Beispiel für PECVD Vorbereitung von SiO2 Filme, wenn die HF-Leistung erhöht wird, die Aktivierungsrate des Reaktionsgases erhöht wird, so dass die Struktur des Films wird relativ dicht, und die Einheitlichkeit wird entsprechend verbessert werden. Aber wenn die Leistung zu hoch ist, für die Reaktion wird die SiO2 durch die Abscheiderate ist zu schnell, aber dazu führen, dass die Filmstruktur ist locker, Vakuum Dichte erhöht, Wiederholbarkeit wird auch sinken, was zu schlechten Einheitlichkeit, wenn die Hochfrequenz-Leistung ist zu hoch, und sogar Strahlung Schäden an dem Substrat. Die Temperatur des Substrats ist ebenfalls ein wichtiger Faktor, der sich auf die Gleichmäßigkeit des Films auswirkt. Wenn die Temperatur des Substrats steigt, erhöht sich die Energie der auf der Oberfläche des Substrats abgeschiedenen Teilchen, was zu einer Zunahme der Mobilität der Teilchen auf der Oberfläche des Trägers führt und die Möglichkeit vergrößert, dass sich diese Teilchen in Clustern oder Inseln bewegen, was sich direkt auf die Gleichmäßigkeit des Films auswirkt. Andererseits erleichtert eine Erhöhung der Temperatur des Trägermaterials das Auffüllen von Defekten in der Filmoberfläche durch die Partikel.

Daher hat die PECVD-Methode zur Herstellung optischer Schichten viele Vorteile, die andere Methoden nicht haben.

(1) Die Reaktanten und Nebenprodukte sind Gase, und die Struktur ist im Vergleich zu PVD- und CVD-Anlagen einfach.

(2) Schnelle Reaktionsabscheidungsrate, insbesondere für Dünnschichtmaterialien mit hohem Brechungsindex, wie a-Si, TiO2 usw.

(3) Die Zusammensetzung des Films kann weitgehend beliebig eingestellt werden, und es können optische Filme mit einer Vielzahl von Materialien mit mittlerem Brechungsindex hergestellt werden, wie z. B. SiCO:H, SiN:H, SiOxNy, SiOxFy usw.

(4) Niederschlag Film Struktur ist vollständig und dicht, gute Haftung mit dem Substrat

(5) Hervorragende Stufendeckung

(6) Es kann eine glatte Ablagerungsoberfläche erzielt werden.

Wir bieten Plasmaunterstützte chemische Gasphasenabscheidung (PE-CVD) OEM-Anpassungsdienstekönnen Sie gerne einen Kommentar hinterlassen.

Die vier besonderen Eigenschaften von Nanofilmen verstehen

Was sind die besonderen Eigenschaften von Nanofilmen? Die Nanowissenschaft und -technologie begann im 20.

Unterschiede zwischen ICPCVD und PECVD bei der Herstellung von Siliziumnitridschichten

Unterschiede zwischen ICPCVD und PECVD bei der Herstellung von Siliziumnitridschichten IC

Erforschung von 4 Anwendungen von Siliziumnitrid-Dünnschichtfenstern in den Biowissenschaften

In diesem Artikel werden die Eigenschaften und Vorteile von Siliziumnitrid-Dünnschichtfenstern beschrieben und vier gängige Anwendungen in den Biowissenschaften erörtert.

.jpg)