¿Qué factores influyen en el proceso de recubrimiento por pulverización catódica de materiales de película fina?

Con partículas de alta energía (por lo general por el campo eléctrico acelerado iones positivos) bombardeo de la superficie sólida, la superficie sólida de los átomos, moléculas y las partículas incidentes de alta energía para el intercambio de energía cinética de la superficie sólida salpican fuera del fenómeno conocido como pulverización catódica. Los átomos pulverizados (o grupos atómicos) tienen una cierta energía, pueden volver a depositar cohesión en la superficie del sustrato sólido para formar una película delgada, conocida como recubrimiento de pulverización catódica.

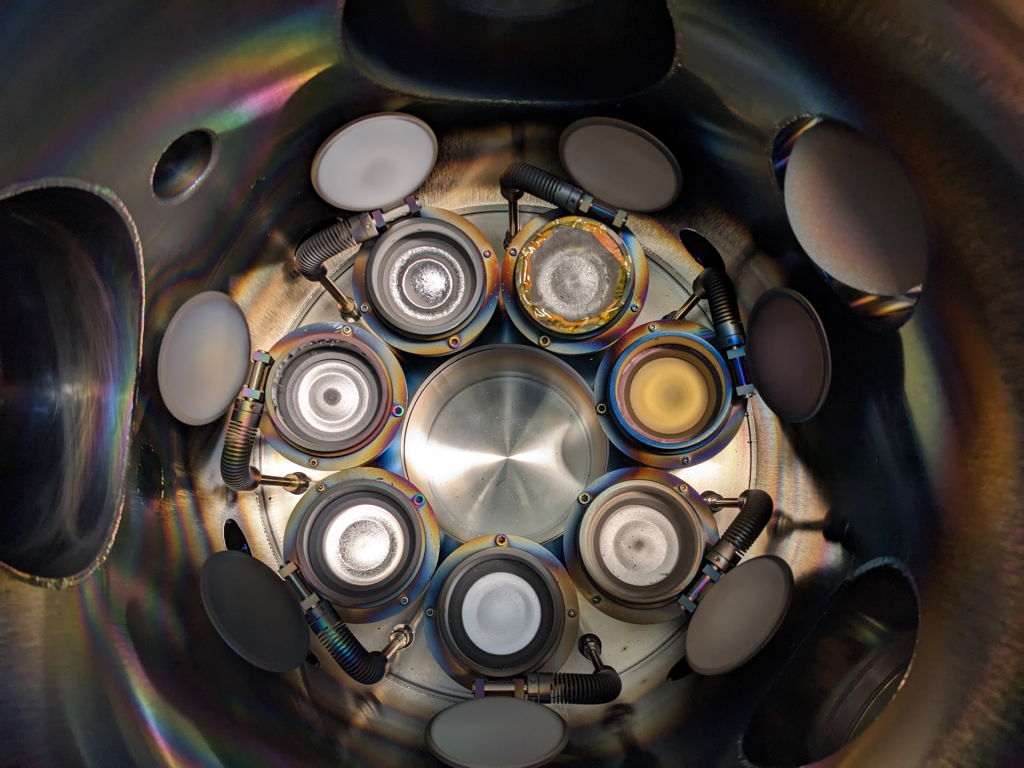

Sputtering con materiales de película fina

Las propiedades macroscópicas de los materiales están estrechamente relacionadas con su microestructura, por lo que es especialmente importante utilizar métodos económicos y eficaces para modificar la estructura organizativa del material, impartiendo así nuevas propiedades compuestas a la superficie del material. En las primeras fases de la preparación de materiales de capa fina mediante deposición por pulverización catódica, los factores que influyen son la calidad de la fuente de pulverización catódica, la energía y la distribución angular de los átomos pulverizados, así como el rendimiento y la tasa de pulverización catódica. En las fases posteriores del proceso de preparación, factores como el gas de pulverización catódica, la tensión de pulverización catódica y la tensión del sustrato, la temperatura del sustrato, la calidad del blanco, el vacío y la presión del aire de trabajo de pulverización catódica son los principales factores que influyen en la composición y organización de la película fina. Al tiempo que se garantiza la estabilidad de la organización del material de la película fina, la homogeneidad y la pureza también son indicadores importantes que deben tenerse en cuenta, ya que son cruciales para la selección y la mejora de las distintas tecnologías de recubrimiento por sputtering.

Efectos del sputtering y de los materiales

1. Pulverización catódica de metales y semiconductores

sputtering secundario, sputtering terciario ypulverización catódica por magnetrónEstos métodos comunes de pulverización catódica se distinguen principalmente por la estructura del electrodo.

El sputtering secundario de corriente continua ordinario consiste en aplicar un potencial negativo de corriente continua directamente al blanco de sputtering y colocar el armazón del sustrato de la pieza recubierta como ánodo. Los átomos del material objetivo se pulverizan desde el cátodo y se depositan en la superficie del sustrato para formar una fina película. En el proceso de pulverización catódica, la descarga de Ar se encuentra en un estado de descarga luminosa anormal, y el resplandor de la descarga cubre toda la superficie del cátodo objetivo, haciendo que la pulverización catódica del objetivo y la formación de la película superficial del sustrato sean uniformes. En el estado de descarga luminosa anormal, la velocidad de deposición puede modificarse ajustando la tensión de pulverización catódica y cambiando la corriente de pulverización catódica. La ventaja del sputtering secundario DC es que el dispositivo es sencillo y adecuado para el sputtering de blancos metálicos y semiconductores. Sin embargo, la tasa de deposición es baja cuando se pulveriza; debido a la alta tensión de descarga directa, el sustrato es muy fácil de dañar el aumento de la temperatura; la selección de las condiciones de presión de aire son duras, la descarga a baja presión no se puede mantener, la calidad de la película depositada por alta presión es pobre; la pulverización de materiales aislantes no es aplicable.

El sputtering terciario de CC consiste en la introducción de un cátodo y un ánodo de filamento caliente en un dispositivo de sputtering secundario, con el cátodo de filamento conectado a tierra y el ánodo a 50-100 V. El filamento emite electrones a altas temperaturas, que son acelerados por un campo eléctrico, y luego colisionan y se ionizan con los átomos de Ar durante su movimiento hacia el ánodo para crear una descarga de arco de cátodo caliente no autosostenida. El sputtering en tres etapas puede aumentar la corriente de descarga, puede controlar completamente la corriente y la carga de iones de forma independiente, y puede mantener la descarga a bajo voltaje, lo que es superior en comparación con el sputtering en dos etapas. Al mismo tiempo, el sputtering en tres etapas causa menos daños por radiación al sustrato y puede utilizarse para fabricar películas finas para circuitos integrados y dispositivos semiconductores. Sin embargo, la estructura del dispositivo es más compleja que la de la descarga catódica en frío, y es difícil preparar un plasma con una gran área de cobertura y densidad uniforme, además de que existen problemas como el consumo de filamento, por lo que este proceso de preparación casi ha dejado de utilizarse en los últimos años.

La tecnología de pulverización de magnetrón se encuentra en la superficie de destino de cátodo de pulverización secundaria para establecer un campo magnético cerrado en forma de anillo, que tiene un paralelo a la superficie de destino de la distribución del campo magnético transversal, el campo magnético es generado por el cuerpo de destino del imán, es actualmente una de las principales tecnologías para el recubrimiento. La estructura del dispositivo de recubrimiento por pulverización catódica se aplica en el campo magnético del cátodo objetivo, el uso de los efectos físicos del campo magnético en los electrones de unión y ampliar efectivamente la trayectoria de los electrones, lo que aumenta la tasa de colisión del electrodo y el átomo de gas para mejorar la tasa de ionización del gas, de modo que los iones más energéticos bombardean el material objetivo. Según el principio del sputtering por magnetrón, la clave de la tecnología de sputtering por magnetrón es establecer una trampa de haz de electrones eficaz. El sputtering por magnetrón es una tecnología de sputtering de alta velocidad y baja temperatura; su presión de gas de trabajo es de 0,1 Pa, la densidad de corriente del blanco puede alcanzar decenas de miliamperios, y la velocidad de deposición alcanza de varios cientos de nanómetros a 2000 nm por minuto.

En la actualidad, la tecnología de revestimiento por pulverización catódica de magnetrón tiene una amplia gama de aplicaciones en la producción real, gracias a sus características significativas, a saber, una amplia gama de ajuste dinámico de los parámetros de funcionamiento, la tasa de deposición de la película y el espesor se pueden controlar fácilmente; no hay problema de partículas de gotas en la capa de película; una amplia gama de materiales de destino para elegir, casi todos los metales, aleaciones y materiales cerámicos se pueden utilizar; y el uso de electrodos de magnetrón puede mejorar eficazmente la tasa de pulverización catódica. Por lo tanto, la velocidad de grabado por pulverización catódica en la superficie del blanco y la velocidad de deposición de la película en la superficie del sustrato son muy altas. Al mismo tiempo, el sputtering por magnetrón tiene la ventaja de que la temperatura del sustrato es baja. Sin embargo, el blanco de pulverización catódica por magnetrón tradicional que utiliza un campo magnético desigual, el efecto de convergencia local del plasma dará lugar a un grabado desigual. Además, el material de destino no puede tener una alta permeabilidad magnética, que son las desventajas de sputtering magnetrón convencional.

2. Pulverización catódica de materiales aislantes

Desde el punto de vista de la estructura del dispositivo, el sputtering DC y el recubrimiento por sputtering magnetrónico DC necesitan aplicar potenciales negativos sobre el blanco de sputtering, lo que requiere que el material del blanco sea un buen conductor, y no es aplicable a la preparación de películas dieléctricas aislantes. En este sentido, la tecnología de sputtering por RF puede utilizarse para sustituir la fuente de alimentación del dispositivo de sputtering de CC por una fuente de alimentación de RF. En el proceso de pulverización catódica, la polaridad de la fuente de alimentación se cambia según el ciclo, y los iones y electrones positivos del plasma de RF entre el polo del blanco y el sustrato bombardean el blanco aislante alternativamente para producir la pulverización catódica.

El sputtering por RF evita una gran dispersión de átomos y mejora la velocidad de deposición por sputtering. Al mismo tiempo, las partículas pulverizadas tienen menos pérdida de energía durante el vuelo y mayor energía cuando alcanzan el sustrato, lo que favorece la mejora de la fuerza de adhesión y la densificación de la capa de la película. Al mismo tiempo, el bombardeo por RF reduce eficazmente la dependencia de la descarga de electrones secundarios y disminuye la tensión de ruptura, lo que permite bombardear cualquier material, incluidos los materiales dieléctricos. Sin embargo, dado que la estructura del dispositivo del sputtering RF no difiere fundamentalmente de la del sputtering secundario, también existen inconvenientes como la baja velocidad de deposición, la alta temperatura del sustrato y la escasa uniformidad del sputtering.

3. Pulverización catódica de película fina compuesta

El sputtering de aleaciones y compuestos difiere en gran medida del sputtering de sólidos de un solo átomo. Dado que los elementos que constituyen los sólidos tienen rendimientos de sputtering diferentes entre sí, la preparación de películas de compuestos puede llevarse a cabo mediante el método de sputtering reactivo, además del método de sputtering por radiofrecuencia. Es decir, en el proceso de recubrimiento por sputtering, el gas de reacción introducido en una etapa posterior reacciona con el material objetivo sputtering y se deposita en la superficie del sustrato para obtener una película delgada con una composición diferente a la del material objetivo. Las ventajas del sputtering reactivo son que el material objetivo y el gas reactivo pueden obtener fácilmente una alta pureza, lo que favorece la preparación de películas compuestas de alta pureza; la composición de la película puede ajustarse artificialmente para regular las características de la película; en todo el proceso de deposición reactiva, el sustrato tiene un bajo aumento de temperatura, lo que puede utilizarse para preparar películas homogéneas de gran superficie y realizar una producción industrializada. Sin embargo, en la operación real del proceso, la preparación de blancos compuestos es difícil, el proceso de sputtering reactivo DC es inestable, el proceso es difícil de controlar fácilmente causado por el envenenamiento del blanco, la fuente del blanco y la superficie del arco de fuego de la pieza de trabajo y otros fenómenos, estos problemas son serias limitaciones para el desarrollo y la promoción de la tecnología de sputtering reactivo.

Los fenómenos de envenenamiento del blanco, descarga del arco y desaparición del ánodo en el sputtering reactivo pueden resolverse cambiando la frecuencia de la fuente de alimentación del blanco de sputtering. La fuente de alimentación pulsada de frecuencia media se ha convertido gradualmente en un nuevo modo de fuente de alimentación para el sputtering reactivo compuesto, y la frecuencia de esta fuente de alimentación está entre CC y RF. En el proceso de sputtering de reacción por magnetrón AC de frecuencia media, los dos blancos gemelos se alternan periódicamente como cátodo y ánodo bajo la acción de la corriente alterna (AC) suspendida, de modo que son sputtering en un round-robin cíclico. La película aislante preparada por el equipo de sputtering reactivo de frecuencia media está básicamente libre de partículas grandes en comparación con el sputtering de corriente continua, y la capa de la película es más densa. Además, la alta velocidad de deposición, las condiciones de trabajo estables, el bajo coste de producción y la alta temperatura del sustrato durante el proceso de sputtering favorecen la mejora de la calidad de la película y la fuerza de adherencia.

Ofrecemos Servicio de personalización de fundición por sputtering de magnetrónno dude en dejarnos un comentario.

Cómo elegir la ventana de película fina de nitruro de silicio adecuada丨Guía científica

Con esta guía, podrá tomar decisiones con conocimiento de causa para optimizar la obtención de imágenes TEM, el análisis SEM, la investigación en biociencia o la producción de semiconductores.

Aplicaciones de la ventana de película delgada de nitruro de silicio Ciencia de los materiales丨Semiconductores丨Bioscience

Los productos de ventana de película fina de nitruro de silicio se utilizan en una amplia gama de aplicaciones en ciencia de materiales, producción y análisis de semiconductores y biociencia. Nuestros productos de alta calidad proporcionan capacidades de imagen de alta resolución para una amplia gama de tipos y tamaños de muestras.

Proceso de sputtering magnetr丨nico para fabricar sensores de temperatura de platino.

Proceso de sputtering丨 de magnetrones para fabricar sensores de temperatura de platino En el campo de la tecnología moderna, el

.jpg)