Quels sont les facteurs qui influencent le processus de revêtement par pulvérisation cathodique sur les matériaux en couches minces ?

Grâce au bombardement de la surface solide par des particules à haute énergie (généralement des ions positifs accélérés par un champ électrique), la surface solide des atomes, des molécules et des particules incidentes à haute énergie échange de l'énergie cinétique avec la surface solide, ce qui provoque un phénomène connu sous le nom de pulvérisation cathodique. Les atomes (ou groupes d'atomes) pulvérisés ont une certaine énergie, ils peuvent être redéposés avec cohésion sur la surface du substrat solide pour former un film mince, connu sous le nom de revêtement par pulvérisation.

Pulvérisation de matériaux en couches minces

Les propriétés macroscopiques des matériaux sont étroitement liées à leur microstructure. Il est donc particulièrement important d'utiliser des méthodes économiques et efficaces pour modifier la structure organisationnelle du matériau et conférer ainsi de nouvelles propriétés composites à la surface du matériau. Dans les premières étapes de la préparation d'un matériau en couche mince par dépôt par pulvérisation cathodique, les facteurs d'influence comprennent la qualité de la source de pulvérisation, l'énergie et la distribution angulaire des atomes pulvérisés, ainsi que le rendement et la vitesse de pulvérisation. Dans les étapes ultérieures du processus de préparation, des facteurs tels que le gaz de pulvérisation, la tension de pulvérisation et la tension du substrat, la température du substrat, la qualité de la cible, le vide et la pression de l'air de travail de la pulvérisation sont les principaux facteurs qui influencent la composition et l'organisation de la couche mince. Tout en assurant la stabilité de l'organisation du matériau de la couche mince, l'homogénéité et la pureté sont également des indicateurs importants qui doivent être pris en compte, car ils sont cruciaux pour la sélection et l'amélioration des différentes technologies de revêtement par pulvérisation cathodique.

Pulvérisation et effets des matériaux

1. pulvérisation cathodique de métaux et de semi-conducteurs

Pulvérisation secondaire, pulvérisation tertiaire, etpulvérisation magnétronCes méthodes courantes de pulvérisation se distinguent principalement par la structure de l'électrode.

La pulvérisation secondaire DC ordinaire consiste à appliquer un potentiel DC négatif directement à la cible de pulvérisation et à placer le cadre du substrat de la pièce revêtue en tant qu'anode. Les atomes du matériau cible sont pulvérisés à partir de la cible cathodique et déposés sur la surface du substrat pour former un film mince. Dans le processus de pulvérisation, la décharge d'Ar est dans un état de décharge lumineuse anormale, et la décharge lumineuse couvre toute la surface de la cible de la cathode, ce qui rend la pulvérisation de la cible et la formation d'un film sur la surface du substrat uniformes. Dans l'état de décharge lumineuse anormale, la vitesse de dépôt peut être modifiée en ajustant la tension de pulvérisation et en changeant le courant de pulvérisation. L'avantage de la pulvérisation secondaire à courant continu est que le dispositif est simple et convient à la pulvérisation de cibles métalliques et semi-conductrices. Cependant, la vitesse de dépôt est faible lors de la pulvérisation ; en raison de la tension élevée de la décharge directe, le substrat est très facilement endommagé par l'augmentation de la température ; la sélection des conditions de pression de l'air est difficile, la décharge à basse pression ne peut pas être maintenue, la qualité du film déposé par haute pression est médiocre ; la pulvérisation de matériaux isolants n'est pas applicable.

La pulvérisation tertiaire à courant continu consiste à introduire une cathode et une anode à filament chaud dans un dispositif de pulvérisation secondaire, la cathode du filament étant mise à la terre et l'anode à 50-100 V. Le filament émet des électrons à haute température, qui sont accélérés par un champ électrique, puis entrent en collision et s'ionisent avec les atomes d'Ar au cours de leur déplacement vers l'anode pour créer une décharge d'arc à cathode chaude non auto-entretenue. La pulvérisation en trois étapes permet d'augmenter le courant de décharge, de contrôler complètement le courant et la charge des ions de manière indépendante et de maintenir la décharge à faible tension, ce qui est supérieur à la pulvérisation en deux étapes. En même temps, la pulvérisation en trois étapes endommage moins le substrat par rayonnement et peut être utilisée pour fabriquer des couches minces pour les circuits intégrés et les dispositifs à semi-conducteurs. Cependant, la structure du dispositif est plus complexe que celle de la décharge à cathode froide, et il est difficile de préparer un plasma avec une grande zone de couverture et une densité uniforme, et il y a des problèmes tels que la consommation de filament, de sorte que ce processus de préparation n'est presque plus utilisé ces dernières années.

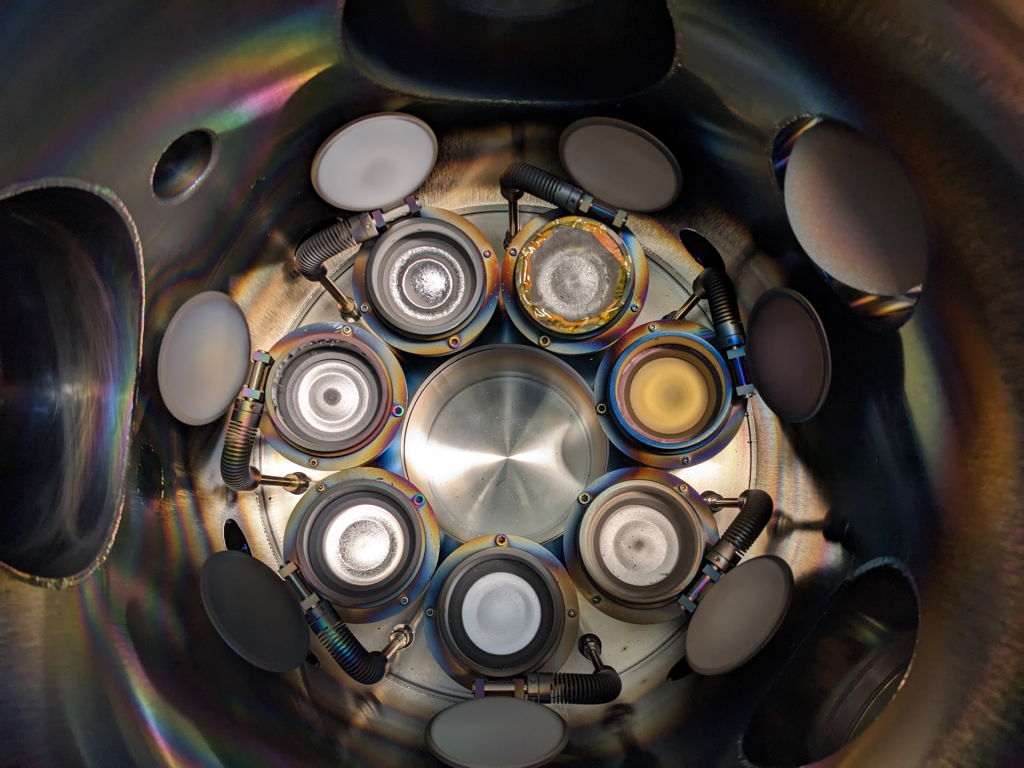

La technologie de la pulvérisation cathodique magnétron consiste à établir un champ magnétique fermé en forme d'anneau sur la surface de la cible de la pulvérisation secondaire, qui présente une distribution de champ magnétique transversal parallèle à la surface de la cible ; le champ magnétique est généré par le corps de la cible de l'aimant ; c'est actuellement l'une des principales technologies de revêtement. La structure du dispositif de revêtement par pulvérisation magnétron est appliquée dans le champ magnétique de la cible cathodique, l'utilisation des effets physiques du champ magnétique sur les électrons de liaison et l'extension efficace de la trajectoire des électrons, ce qui augmente le taux de collision entre l'électrode et l'atome de gaz pour augmenter le taux d'ionisation du gaz, de sorte que des ions plus énergétiques bombardent le matériau de la cible. D'après le principe de la pulvérisation magnétron, la clé de la technologie de pulvérisation magnétron est d'établir un piège efficace pour le faisceau d'électrons. La pulvérisation magnétron est une technologie de pulvérisation à grande vitesse et à basse température ; sa pression de gaz de travail est de 0,1 Pa, la densité de courant de la cible peut atteindre des dizaines de milliampères, et la vitesse de dépôt atteint plusieurs centaines de nanomètres à 2000 nm par minute.

À l'heure actuelle, la technologie de revêtement par pulvérisation magnétron a un large éventail d'applications dans la production réelle, grâce à ses caractéristiques significatives, à savoir : un large éventail d'ajustements dynamiques des paramètres de fonctionnement, la vitesse de dépôt et l'épaisseur du film peuvent être facilement contrôlées ; pas de problème de particules de gouttelettes dans la couche de film ; un large éventail de matériaux cibles à choisir, presque tous les métaux, alliages et matériaux céramiques peuvent être utilisés ; et l'utilisation d'électrodes magnétron peut améliorer efficacement la vitesse de pulvérisation. Par conséquent, la vitesse de gravure par pulvérisation sur la surface de la cible et la vitesse de dépôt du film sur la surface du substrat sont toutes deux très élevées. En même temps, la pulvérisation magnétron présente les avantages d'une faible énergie et d'une faible température du substrat. Cependant, la cible de pulvérisation magnétron traditionnelle utilisant un champ magnétique irrégulier, l'effet de convergence locale du plasma entraînera une gravure irrégulière. En outre, le matériau cible ne peut pas avoir une perméabilité magnétique élevée, ce qui constitue les inconvénients de la pulvérisation magnétron traditionnelle.

2. pulvérisation cathodique de matériaux isolants

Du point de vue de la structure du dispositif, la pulvérisation cathodique et le revêtement par pulvérisation magnétron à courant continu nécessitent l'application de potentiels négatifs sur la cible de pulvérisation, ce qui exige que le matériau cible soit un bon conducteur et n'est pas applicable à la préparation de films diélectriques isolants. À cet égard, la technologie de pulvérisation RF peut être utilisée pour remplacer l'alimentation électrique du dispositif de pulvérisation à courant continu par une alimentation électrique à radiofréquences. Dans le processus de pulvérisation, la polarité de l'alimentation est commutée en fonction du cycle, et les ions positifs et les électrons dans le plasma RF entre le pôle cible et le substrat bombardent alternativement la cible isolante pour produire la pulvérisation.

La pulvérisation RF évite la dispersion importante des atomes et améliore le taux de dépôt par pulvérisation. En même temps, les particules pulvérisées perdent moins d'énergie pendant leur vol et ont une énergie plus élevée lorsqu'elles atteignent le substrat, ce qui permet d'améliorer la force d'adhérence et la densification de la couche de film. En même temps, la pulvérisation RF réduit efficacement la dépendance de la décharge à l'égard des électrons secondaires et abaisse la tension de claquage, ce qui permet de pulvériser n'importe quel matériau, y compris les matériaux diélectriques. Cependant, comme la structure du dispositif de pulvérisation RF n'est pas fondamentalement différente de celle de la pulvérisation secondaire, il existe également des inconvénients tels qu'une faible vitesse de dépôt, une température élevée du substrat et une mauvaise uniformité de la pulvérisation.

3. pulvérisation cathodique de couches minces composées

La pulvérisation d'alliages et de composés diffère grandement de la pulvérisation de solides à un seul atome. Étant donné que les éléments constituant les solides ont des rendements de pulvérisation différents les uns des autres, la préparation de films composés peut être effectuée par la méthode de pulvérisation réactive en plus de la méthode de pulvérisation par radiofréquence. En d'autres termes, dans le processus de revêtement par pulvérisation, le gaz de réaction introduit à un stade ultérieur réagit avec le matériau cible pulvérisé et se dépose sur la surface du substrat pour obtenir un film mince dont la composition est différente de celle du matériau cible. Les avantages de la pulvérisation réactive sont les suivants : le matériau cible et le gaz réactif peuvent facilement atteindre une grande pureté, ce qui favorise la préparation de films composés de grande pureté ; la composition du film peut être ajustée artificiellement pour réguler les caractéristiques du film ; pendant tout le processus de dépôt réactif, le substrat a une faible élévation de température, ce qui peut être utilisé pour préparer des films homogènes sur de grandes surfaces et réaliser une production industrialisée. Cependant, dans le fonctionnement réel du processus, la préparation des cibles composées est difficile, le processus de pulvérisation réactive DC est instable, le processus est difficile à contrôler, ce qui provoque facilement l'empoisonnement des cibles, l'arc électrique entre la source de la cible et la surface de la pièce et d'autres phénomènes, ces problèmes constituent de sérieuses contraintes pour le développement et la promotion de la technologie de la pulvérisation réactive.

Les phénomènes d'empoisonnement de la cible, de décharge d'arc et de disparition de l'anode dans la pulvérisation réactive peuvent être résolus en changeant la fréquence de l'alimentation électrique de la cible de pulvérisation. L'alimentation électrique pulsée à moyenne fréquence est progressivement devenue un nouveau mode d'alimentation électrique pour la pulvérisation réactive composée, et la fréquence de cette alimentation électrique se situe entre le courant continu et la radiofréquence. Dans le processus de pulvérisation cathodique magnétron à moyenne fréquence, les deux cibles jumelles alternent périodiquement en tant que cathode et anode sous l'action d'un courant alternatif suspendu (CA), de sorte qu'elles sont pulvérisées dans un cycle round-robin. Le film isolant préparé par l'équipement de pulvérisation réactive à fréquence intermédiaire est pratiquement exempt de grosses particules par rapport à la pulvérisation à courant continu, et la couche de film est plus dense. En outre, la vitesse de dépôt élevée, les conditions de travail stables, le faible coût de production et la température élevée du substrat pendant le processus de pulvérisation sont propices à l'amélioration de la qualité du film et de la force d'adhérence.

Nous proposons Service de personnalisation de la fonderie par pulvérisation cathodique magnétronN'hésitez pas à laisser un commentaire.

Un examen approfondi des différences et des avantages respectifs de la microscopie électronique à transmission et de la microscopie électronique à balayage

Cet article se penche sur les principes de fonctionnement, les méthodes d'imagerie et les domaines d'application de ces deux types de microscopes électroniques.

Comment choisir la bonne fenêtre à couche mince en nitrure de silicium丨Science Guide

Ce guide vous permettra de prendre des décisions éclairées afin d'optimiser vos activités d'imagerie TEM, d'analyse SEM, de recherche en biosciences ou de production de semi-conducteurs.

Quelles sont les caractéristiques et les applications du dioxyde de vanadium préparé par pulvérisation magnétron ?

Quelles sont les caractéristiques et les applications du dioxyde de vanadium préparé par pulvérisation magnétron ? Méthode de pulvérisation magnétron

.jpg)