Principe et caractéristiques de la préparation de couches minces par la méthode de pulvérisation cathodique

La technologie de pulvérisation estDépôt physique en phase vapeur (PVD)Un type de, peut être utilisé pour la préparation d'isolants, de métaux et d'autres films minces, des films composites peuvent également être préparés, la théorie peut être pulvérisée presque tous suffisamment pour faire une cible solide métaux, alliages, composés polymères et matériaux céramiques, etc., la préparation de films minces, rapide, à basse température, peu de dommages au film ; la préparation de films minces préparés par l'uniformité de la couche de film, interne non poreuse, haute densité, bonne adhérence avec le substrat, le film est de haute qualité.Technologie de pulvérisation cathodique magnétronLe taux de pulvérisation proposé et l'utilisation de la cible ont été considérablement améliorés et sont largement utilisés dans la recherche scientifique et la production industrielle.

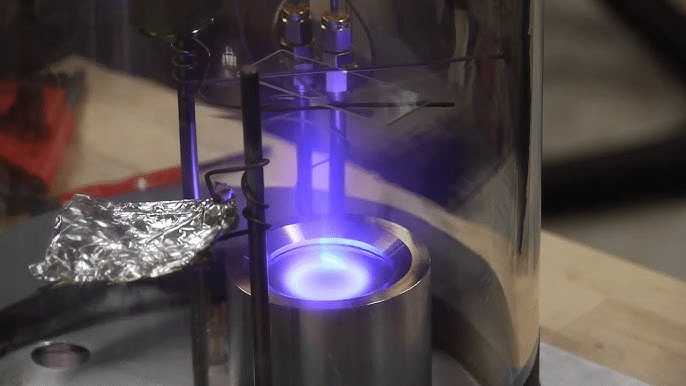

gaz à décharge luminescente

Le processus de pulvérisation est établi sur la base d'une décharge lumineuse gazeuse, la décharge lumineuse est un type de décharge gazeuse, une sorte de cathode de bombardement ionique pour produire des électrons secondaires afin de maintenir une décharge stable auto-entretenue en raison de la chambre de pulvérisation existe encore dans un petit nombre d'ions et d'électrons, il suffit donc d'ajouter la tension négative, pas encore produit une décharge lumineuse, à ce moment le courant est faible, le courant est presque inchangé, pour participer au mouvement du nombre de charges déterminent l'intensité du courant, à ce moment-là on parle de décharge sombre. L'intensité du courant, c'est ce qu'on appelle la décharge obscure. Lorsque la tension augmente, l'énergie des électrons et des ions chargés dans la chambre de pulvérisation augmente progressivement, et lorsque les électrons et les ions chargés sont accélérés dans le champ électrique, ils entrent constamment en collision avec les électrodes et les atomes de gaz électrifiés, et le nombre de particules chargées augmente continuellement, et le courant augmente. Ensuite, avec l'augmentation du nombre de particules chargées, le courant augmente aussi lentement, la tension reste inchangée, cette région de décharge est appelée "zone de décharge de Thomson". Enfin, le développement de "l'avalanche", le positif loin de la surface de la cible cathodique continue à bombarder les électrons secondaires sont bombardés, la libération des électrons secondaires et la chambre de pulvérisation dans la collision de gaz, la formation de plus d'ions positifs, les ions positifs suivis par le bombardement de la cible produite par les électrons secondaires, et puis avec les atomes de gaz entrent en collision pour former plus d'ions positifs. Dans ce processus, lorsque le processus de décharge du système est auto-entretenu, le gaz commence à briller, la tension diminue, puis le courant augmente soudainement, ce qui est généralement appelé une région de "zone de décharge normale". Ensuite, la puissance est augmentée et la densité de courant et de tension entre les deux pôles augmente, à ce moment-là la décharge lumineuse se stabilise et cette région est connue sous le nom de "région de décharge lumineuse anormale", qui est la région réellement utilisée dans la technologie de pulvérisation cathodique. Elle est suivie par la "zone de décharge d'arc", qui est la zone où la tension entre les pôles tombe à un niveau très bas après la zone de décharge lumineuse anormale.

Pulvérisation magnétron à courant continu

Dans une décharge luminescente DC à basse tension, le processus est divisé en cinq zones : la zone cathodique, la zone luminescente négative, la zone obscure de Faraday, la zone de la colonne positive et la zone anodique. L'une de ces zones, la décharge lumineuse anormale, est celle qui est utilisée pour la pulvérisation du film déposé. Lors de la pulvérisation, le substrat agit comme une anode, généralement placée dans la zone de lueur négative, et la cible agit comme une cathode. Étant donné que l'énergie et la vitesse des électrons sont beaucoup plus élevées que celles des ions, une couche de plasma se forme pendant la décharge luminescente et, en raison de la présence du potentiel de gaine, une grande partie de la tension appliquée à l'électrode est absorbée par le potentiel de gaine de la cathode. L'établissement du potentiel de gaine du plasma fait que les ions qui atteignent la cathode sont accélérés en conséquence et gagnent de l'énergie. Par conséquent, les ions ont une énergie élevée lorsqu'ils atteignent la surface de la cathode à travers la région du plasma de la décharge lumineuse, et produisent un effet de bombardement sur la surface de la cathode, de sorte que les molécules et les atomes du matériau de la cathode sont pulvérisés et que le phénomène de pulvérisation se produit. Ces molécules et atomes ont une certaine énergie cinétique et sont projetés dans une certaine direction vers la surface de la pièce à usiner pour former un film mince.

La pulvérisation est un processus complexe qui s'accompagne de divers phénomènes de bombardement ionique. La condition de base pour le dépôt de couches minces est que la plupart des particules éjectées de la surface solide sous l'effet de la collision à grande vitesse des particules incidentes sont des atomes ou des molécules neutres. En outre, les électrons secondaires rayonnés sont les particules élémentaires qui alimentent la décharge lumineuse lors de la pulvérisation, et leur énergie est égale au potentiel de la cible.

La pulvérisation cathodique est la méthode de pulvérisation la plus ancienne pour réaliser des applications techniques. Le dispositif de pulvérisation cathodique est constitué de deux électrodes, la cathode et l'anode, et est donc également appelé pulvérisation cathodique ou pulvérisation à courant continu (CC).

En raison de l'existence de la pulvérisation dipolaire, le taux de dissociation du gaz est faible (entre 0,3 % ~ 0,5%), la vitesse de dépôt est lente, le taux d'utilisation du matériau cible est faible, les électrons font augmenter la température du substrat et d'autres défauts, de sorte que la technologie de pulvérisation n'a pas été largement utilisée au début, afin de compenser ces défauts, la technologie de pulvérisation magnétron a été mise en avant dans les années 1970. La technologie de pulvérisation magnétron atténue les dommages causés au film par la chaleur des électrons secondaires frappant le substrat et améliore le taux de pulvérisation de la pulvérisation dipolaire. Par conséquent, la technologie de pulvérisation magnétron a connu un développement rapide et une large application dès son introduction, et elle est aujourd'hui devenue l'une des principales technologies de revêtement de surface des matériaux.

L'aimant est placé à l'arrière de la cible, de sorte que la surface de la ligne de force magnétique qui pénètre hors de la cible forme une structure perpendiculaire au champ électrique et retourne finalement à la surface de la cible. L'effet de liaison du champ magnétique sur les électrons secondaires à la surface de la cible augmente considérablement la concentration de plasma près de la surface de la cible, ce qui résout efficacement le problème de la faible vitesse de dépôt de la pulvérisation dipolaire ordinaire. Les électrons dans les champs électriques et magnétiques, la trajectoire est courbée, dans le processus de vol vers le substrat les électrons et les atomes de gaz entrent en collision, de sorte que les molécules de gaz ionisées cations et électrons, les électrons vers l'anode, et les cations seront accélérés sous l'action du champ électrique vers la cible, et le bombardement à haute énergie de la surface de la cible, de sorte que la pulvérisation de la cible, la pulvérisation hors des atomes neutres de la cible (ou des molécules) dans le dépôt du substrat de la formation du film.

pulvérisation réactive

Si le film à préparer est un composé, il existe deux méthodes : (1) la pulvérisation directe du matériau cible du composé et (2) la préparation par pulvérisation réactive. Étant donné que les molécules du premier composé, après avoir été pulvérisées, peuvent se décomposer dans une atmosphère de plasma en raison de l'impact des électrons, et que le film final obtenu n'a pas la même composition chimique que la substance du matériau cible, le film est parfois préparé par pulvérisation réactive. La pulvérisation réactive est généralement utilisée pour pulvériser des films composés tels que des oxydes ou des nitrures (nitrure de tantale, nitrure de silicium, films supraconducteurs, films conducteurs transparents ITO, etc.) Pendant l'expérience, une quantité appropriée de gaz réactif (azote, oxygène, etc.) est mélangée au gaz de pulvérisation, et l'azote ou l'oxygène se transforme en ions négatifs dans la chambre de pulvérisation, qui réagissent avec les atomes ou les groupes d'atomes bombardés du matériau cible pour former des composés. L'avantage de la pulvérisation réactive est que la composition chimique du film peut être contrôlée en ajustant les paramètres du processus au moment de la pulvérisation, en ajustant les composants du film pour parvenir à un contrôle précis des composants du film. En fonction de la vitesse de dépôt de la pulvérisation réactive, on peut distinguer trois catégories : le mode transition, le mode métal et le mode oxyde.

Pulvérisation RF

La pulvérisation par radiofréquence (RF), également connue sous le nom de pulvérisation à haute fréquence, a été inventée pour pulvériser des matériaux isolants. La pulvérisation par diode et la pulvérisation par magnétron peuvent pulvériser des métaux et des semi-conducteurs, mais pas des isolants, car les ions qui frappent une cible isolante la chargent électriquement et, lorsque le potentiel de la cible augmente progressivement, le champ électrique accéléré par les ions devient de plus en plus petit jusqu'à ce que la pulvérisation s'arrête et que la décharge lumineuse s'arrête, ce qui fait que la pulvérisation ne peut plus se poursuivre. C'est la raison pour laquelle la pulvérisation par diode et la pulvérisation par magnétron ne peuvent pulvériser que des conducteurs et des semi-conducteurs, mais pas des couches minces d'isolants, ce qui a conduit au développement de la technologie de pulvérisation RF.

Le principe de la pulvérisation par radiofréquence est le suivant : si une tension de radiofréquence est appliquée à la cible, lorsqu'une onde sinusoïdale est appliquée à la cible dans le demi-cycle positif, la masse des électrons étant inférieure à la masse des ions, les électrons sont plus faciles à déplacer que les ions positifs, leur mobilité est plus élevée, et les électrons sont donc capables de voler vers la cible en très peu de temps pour neutraliser les charges positives accumulées à la surface de la cible et déposer un grand nombre d'électrons à la surface de la cible, de sorte que la cible présente un potentiel négatif et attire les ions positifs. Continuer à bombarder la surface de la cible par pulvérisation, de sorte que le phénomène de pulvérisation continue à produire un demi-cycle positif et un demi-cycle négatif. Le champ électrique du courant alternatif à haute fréquence (HFAC) fait que le matériau cible est alternativement bombardé par des ions et des électrons, et le choc des électrons dans le champ électrique à haute fréquence augmente la probabilité d'ionisation, de sorte que le taux de pulvérisation de la pulvérisation RF est plus élevé que celui de la pulvérisation dipolaire. La pulvérisation RF peut non seulement pulvériser les isolants, mais aussi les conducteurs.

Outre les méthodes de pulvérisation susmentionnées, il existe également la pulvérisation ionique, la pulvérisation biaise, la pulvérisation ECR, etc.

Nous proposons Services de personnalisation de la fonderie par pulvérisation cathodiqueN'hésitez pas à laisser un commentaire.

Propriétés des films de diamant et leurs applications

Propriétés des films de diamant et leurs applications Le diamant possède une série d'excellentes propriétés

Quels sont les facteurs qui influencent le processus de revêtement par pulvérisation cathodique sur les matériaux en couches minces ?

Quels sont les facteurs qui influencent le processus de revêtement par pulvérisation cathodique sur les matériaux en couches minces ? Avec une énergie élevée

Film mince de polysilicium丨Plusieurs raisons affectant le gauchissement des plaquettes de silicium

Film mince de silicium polycristallin丨influence sur le gauchissement des plaquettes de silicium Dans de nombreux cas, il faudrait

.jpg)