Principes et applications de la technologie des revêtements optiques

Le principe du revêtement optique consiste principalement à déposer un ou plusieurs films minces aux propriétés optiques spécifiques sur la surface d'éléments optiques (lentilles, miroirs, prismes, etc.) afin de contrôler la réflexion, la transmission, l'absorption et la diffusion de la lumière. Ces films modifient les propriétés optiques par des effets d'interférence, d'absorption et de diffusion.

Principes du revêtement optique

effet d'interférence

Les revêtements optiques permettent de contrôler la réflexion et la transmission en déposant une ou plusieurs couches de matériaux en couches minces d'une épaisseur et d'un indice de réfraction spécifiques sur la surface d'un élément optique, en utilisant l'effet d'interférence de la lumière. Lorsque la lumière traverse un milieu ayant des indices de réfraction différents, une réflexion et une transmission partielles se produisent à l'interface du milieu. Si l'épaisseur et l'indice de réfraction du film multicouche sont correctement conçus, les ondes lumineuses réfléchies par les différentes couches peuvent interférer les unes avec les autres, modifiant ainsi l'intensité de la lumière réfléchie et transmise.

monocouche

Les revêtements optiques monocouches sont la forme la plus simple, généralement des films antireflets (AR). Il s'agit de choisir le matériau et l'épaisseur du film de manière à ce que la différence de phase de la lumière réfléchie soit de 180 degrés, s'annulant ainsi l'une l'autre. Cela permet de réduire considérablement la lumière réfléchie et d'augmenter la lumière transmise. Par exemple, pour un film ayant un indice de réfraction n et une épaisseur optique d'un quart de longueur d'onde (λ/4), cet effet peut être obtenu.

membrane multicouche

Les revêtements optiques multicouches sont constitués de plusieurs couches minces de différents matériaux, chaque couche ayant généralement une épaisseur d'un quart de longueur d'onde ou d'un multiple de celle-ci. En contrôlant précisément l'épaisseur et l'indice de réfraction de chaque couche, il est possible d'obtenir des propriétés optiques plus complexes, telles que l'antireflet à large bande, la haute réflexion et le filtrage. Les combinaisons de ces couches de film peuvent être conçues de manière très complexe pour répondre à des besoins spécifiques en matière de performances optiques.

Sélection des matériaux

Le choix des matériaux de revêtement optique est essentiel. Les matériaux couramment utilisés sont les oxydes (par exemple la silice, l'alumine), les fluorures (par exemple le fluorure de magnésium) et les métaux (par exemple l'aluminium, l'argent). Ces matériaux ont des indices de réfraction et des propriétés d'absorption différents, et le choix du bon matériau et de la bonne combinaison permet d'obtenir les performances optiques souhaitées.

Types de revêtements optiques

- Revêtements antireflets (AR)

- Revêtements hautement réfléchissants (HR)

- Revêtements de séparateurs de faisceaux

- Revêtements de filtres

- Revêtements polarisants

- Revêtements d'amélioration

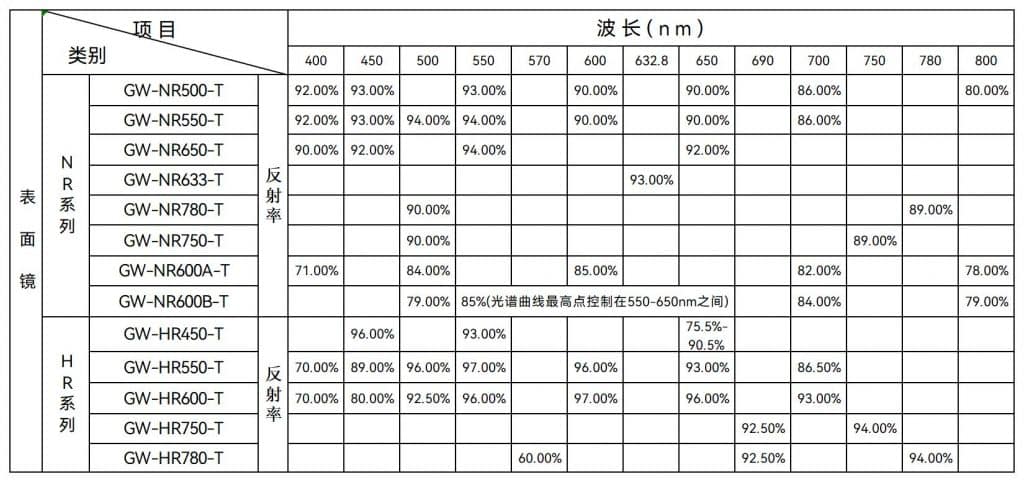

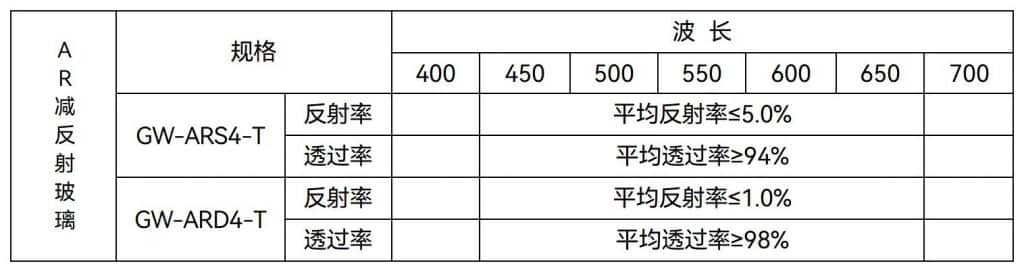

Spécification du produit

Angle d'incidence : 45° Polarisation : (P+S)/2

Angle d'incidence : 5°.

N'hésitez pas à nous contacter pour toute demande de personnalisation de matériaux spéciaux !

Nous proposons Service de personnalisation de la fonderie par pulvérisation cathodique magnétronN'hésitez pas à laisser un commentaire.

Nucléation et croissance des couches minces

Nucléation et croissance des couches minces La nucléation et la croissance des couches minces constituent une étape essentielle de la technologie des revêtements.

Quelles sont les caractéristiques et les applications du dioxyde de vanadium préparé par pulvérisation magnétron ?

Quelles sont les caractéristiques et les applications du dioxyde de vanadium préparé par pulvérisation magnétron ? Méthode de pulvérisation magnétron

Pourquoi choisir le faisceau d'électrons pour l'évaporation sous vide (EB-PVD) ?

Pourquoi choisir le faisceau d'électrons pour l'évaporation sous vide (EB-PVD) ?

.jpg)