溅射镀膜工艺对薄膜材料的影响因素有哪些呢?

用高能粒子(通常是由电场加速的正离子)轰击固体表面,固体表面的原子、分子与入射的高能粒子交换动能后从固体表面飞溅出来的现象称为溅射。溅射出的原子(或原子团)具有一定的能量,它们可以重新沉积凝聚在固体基片表面形成薄膜,称为溅射镀膜。

溅射与薄膜材料的关系

材料的宏观性能与微观组织密切相关,因此采用经济、有效的方法改变材料组织结构,从而赋予材料表面新的复合性能尤为重要。在溅射沉积薄膜材料制备的早期阶段,影响因素包括溅射源的品质、溅射原子的能量和角度分布、以及溅射产额和速率等。而在后期制备过程中,溅射气体、溅射电压以及基片电压、基片温度、靶材质量、真空度和溅射工作气压等因素成为主要影响薄膜成分与组织结构的要素。在保证薄膜材料组织结构稳定性的同时,均匀性和纯度也是必须考虑的重要指标,因为它们对选择和改进不同的溅射镀膜技术至关重要。

溅射与材料的影响

1.金属与半导体溅射

在金属与半导体溅射薄膜制备工艺中常采用二级溅射、三级溅射以及磁控溅射,这几种常见的溅射方法主要从电极结构上加以区分。

普通直流二级溅射是将直流负电位直接施加在溅射靶上,放置被镀工件的基片架作为阳极。由阴极靶溅射出靶材原子在基片表面沉积即形成薄膜。在溅射过程中Ar放电处于异常辉光放电状态,放电辉光覆盖整个阴极靶面,使靶材溅射和基片表面成膜都均匀。在异常辉光放电状态下,可通过调节溅射电压、改变溅射电流,进而改变沉积速率。直流二级溅射的优点是装置简单,适合于溅射金属和半导体靶材。但是,溅射时沉积速率较低;由于直接放电电压较高,基片极易损伤温升高;对气压的选择条件苛刻,低气压放电无法维持,高气压沉积膜的质量较差;溅射绝缘材料不适用。

直流三级溅射是在二级溅射装置中引入热灯丝阴极和阳极,灯丝阴极接地,阳极为50—100V。灯丝高温发射电子后经电场加速,向阳极运动过程中与Ar原子产生碰撞电离,建立非自持的热阴极弧光放电。三级溅射可以增大放电电流,可以完全独立控制离子电流与离子电量,在低压下也能维持放电,这是相较于二级溅射的优越处。同时,三级溅射对基片的辐射损伤小,可用来制作集成电路和半导体器件用薄膜。但是其装置结构相较于冷阴极放电较为复杂,在覆盖面积大密度均匀的等离子体制备上较为困难,存在灯丝消耗等问题,因此,这种制备工艺近年来几乎不再使用。

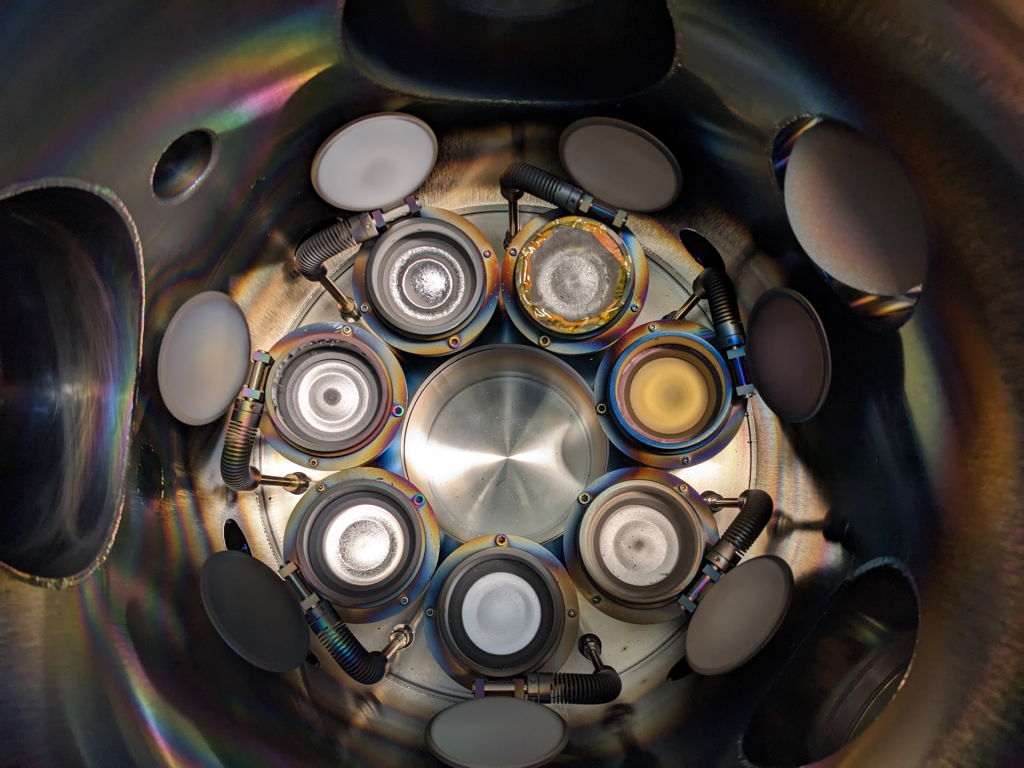

磁控溅射技术是在二级溅射的阴极靶面上建立一个环形的封闭磁场,它具有平行于靶面的横向磁场分布,磁场由靶体内的磁体产生,目前为镀膜的主流技术之一。磁控溅射镀膜装置结构是在阴极靶中施加磁场,利用磁场的物理效应对束缚电子并且有效的延长了电子的运动轨迹,进而增加了电极与气体原子的碰撞几率提升了气体的离化率,使得高能离子更多的轰击靶材。根据磁控溅射原理可知,磁控溅射技术的关键在于建立有效的电子束缚阱。磁控溅射属高速低温溅射技术;其工作气压0.1Pa,靶电流密度可达几十毫安,沉积速率达每分钟几百纳米至2000nm。

目前,磁控溅射镀膜技术在实际生产中应用范围较广,这得益于其显著的特征即工作参数动态调节范围大,薄膜沉积速度与厚度容易控制;膜层无液滴颗粒问题;靶材料选择范围广,几乎所有金属、合金和陶瓷材料均可;采用磁控电极可以有效地提高溅射速率。因此,靶表面的溅射刻蚀速率和基片面上的膜沉积速率都很高。同时,磁控溅射具有低能溅射基片温度低等优点。但是传统的磁控溅射靶中采用不均匀磁场,等离子体的局部收聚效应会致使出现不均匀刻蚀。并且靶材料不能具有高导磁率,这都是传统磁控溅射的缺点。

2.绝缘材料溅射

从装置结构上讲,直流溅射和直流磁控溅射镀膜均需要在溅射靶上施加负电位,这就要求靶材为良导体,对绝缘介质膜的制备并不适用。对此可以采用射频溅射技术将直流溅射装置电源换成射频电源。在溅射过程中将电源极性按照周期进行调转,在靶极和基体之间射频等离子体中的正离子和电子交替轰击绝缘靶产生溅射。

射频溅射避免了原子被大量散射,提升了溅射沉积速率。同时,溅射粒子飞行过程能量损失少、到达基片时能量较高,有利于提高结合强度和膜层致密性。同时,射频溅射有效减少了放电对二次电子的依赖,并且降低了击穿电压,可以溅射包括介质材料在内的任何材料。但是由于射频溅射的装置结构并没有从根本上有别于二级溅射的装置结构,因此也存在沉积速率低、基体温度高和溅射均匀性差等缺点。

3.化合物薄膜溅射

对于合金和化合物的溅射与单原子固体溅射差异较大,由于构成固体的元素彼此之间的溅射产额不同,因此化合物薄膜的制备除了可以采用射频溅射法外,还可以采用反应溅射法。即在溅射镀膜过程中,后期引入的反应气体与发生溅射的靶材物质发生反应,沉积在基片表面即获得成分有别于靶材物质的薄膜。反应溅射的优点是靶材料与反应气体等很容易获得高的纯度,因而有利于制备高纯度的化合物薄膜;通过对薄膜的组成成分进行人为调节,从而能够调控薄膜的特性;在整个反应沉积过程中,基片温升较低,可用于大面积均匀薄膜的制备,实现工业化生产。但是在工艺的实际操作过程中化合物靶体的制备较困难,直流反应溅射过程不稳定,工艺过程难以控制容易引起靶中毒、靶源和工件表面打火起弧等现象,这些问题都严重制约了反应溅射的技术发展与推广。

对于反应溅射中出现的靶中毒、弧光放电及阳极消失等现象可以采用改变溅射靶供电电源的频率的方法解决。中频脉冲电源逐渐成为化合物反应溅射电源的新模式,这种电源频率介于直流和射频之间。在中频交流磁控反应溅射过程中,两个孪生靶在悬浮交流电的作用下周期性交替互为阴极和阳极,使其周期轮回溅射。中频反应溅射设备制备的绝缘膜相对于直流溅射基本无大颗粒,膜层较为致密。并且,在溅射过程中沉积速率较高、工作状态稳定、制作成本低、基板温度较高,有利于改善膜的质量和结合力。

我们提供 磁控溅射代加工定制化服务, 欢迎留言咨询。

.jpg)