窒化ケイ素膜の作製におけるICPCVDとPECVDの違い

ICPCVD(誘導結合プラズマ化学気相成長法)とPECVD(プラズマエンハンスト化学気相成長法)は、窒化ケイ素(SiNx)薄膜の作製に用いられる2つの一般的な技術である。どちらもプラズマを利用した化学気相成長法であるが、プラズマの発生、膜の特性、用途の点で両者にはいくつかの重要な違いがある。

原理と装置

ICPCVD

- プラズマ生成:誘導結合を用いてコイル内に高密度プラズマを生成し、通常はRF(高周波)電力を利用する。プラズマは真空チャンバー内で形成され、基板表面に導かれる。

- プラズマ密度:ICPCVDは、より高いイオン衝撃エネルギーを提供する高密度のプラズマを生成する。

- 装置の複雑さ:ICPCVD装置は、高度なコイルと電力制御システムが必要なため、複雑で高価である。

PECVD

- プラズマ発生:容量結合は、通常RF電力によって2つの電極間にプラズマを発生させるために使用される。

- プラズマ密度:PECVDでは比較的低いプラズマ密度が得られるが、それでも化学反応や成膜を促進するには十分である。

- 装置の複雑さ:PECVD装置は比較的単純で、コストが低く、操作と保守が容易である。

薄膜の特性

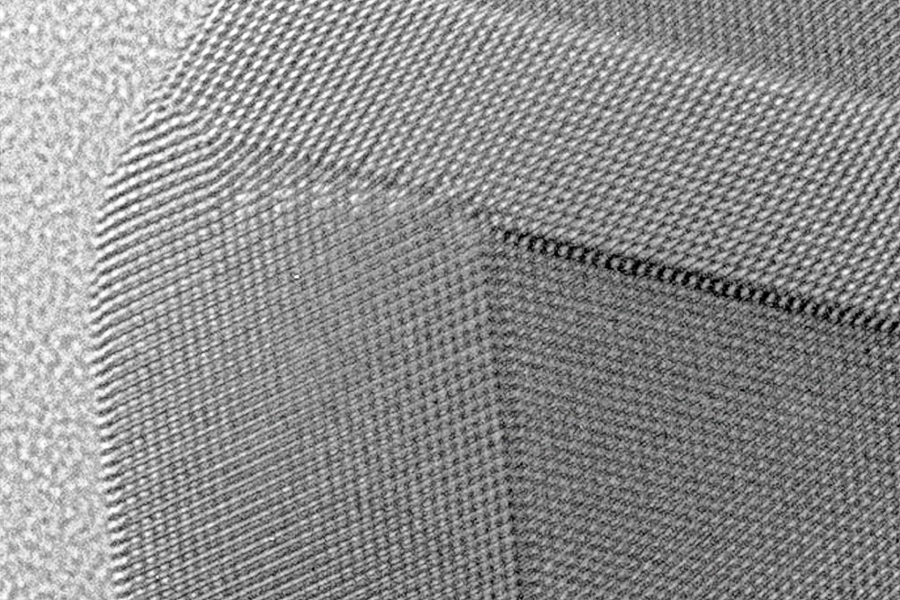

- 膜密度:プラズマ密度が高いため、ICPCVDでは高密度で気孔率の低い窒化ケイ素膜を成膜できるが、PECVD膜は比較的密度が低い。

- 化学純度:ICPCVD法で成膜された膜は、一般的に化学純度が高く、不純物レベルが低い。PECVD法で成膜された膜は、水素やその他の不純物を多く含む可能性があるが、後処理によって改善できる。

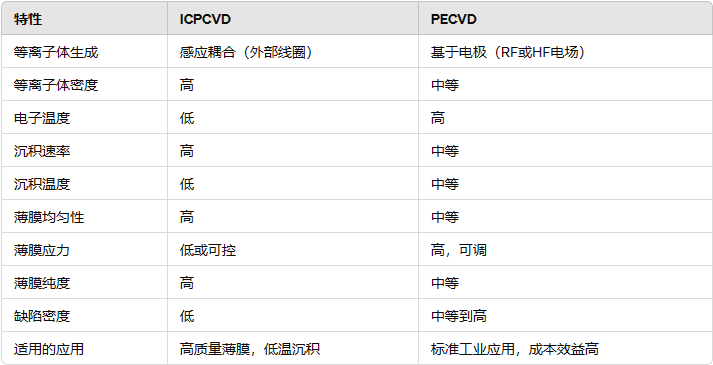

特徴の比較

応用分野

ICPCVD

- 高性能光学コーティング: ICPCVDは、高い膜密度と低応力特性により、反射防止コーティングや保護コーティングなどの高性能光学コーティングに適しています。

- 半導体デバイス:ICPCVDは、MOSFETやMEMSデバイスなど、高い精度と信頼性が要求される半導体デバイスに有利である。

- 高品質絶縁層:高い絶縁耐力と低リーク電流を必要とする絶縁層用。

PECVD

- 大面積コーティング:PECVDは、太陽電池やディスプレイのバックシートなど、大面積かつ高速の成膜アプリケーションに適している。

- 多層薄膜構造:PECVDは、フラットパネルディスプレイや光電子デバイスなどの多層薄膜構造の作製に適している。

- 低温用途:有機基板やプラスチック基板など、温度に敏感な基板用。

ICPCVDとPECVDにはそれぞれ利点と応用分野があり、どちらの方法を選択するかは、特定の応用ニーズとプロセス要件に大きく依存します。ICPCVDは高密度、低応力、高純度膜の点で有利であり、PECVDは大面積、高速蒸着、コスト管理の点で優れています。この2つの方法の違いを理解することで、当社の研究者やエンジニアと話し合い、お客様のニーズに最も適した成膜プロセスを選択することができます。

を提供しています。 コーティング(マイクロ・ナノファブリケーション)プロセスのカスタマイズサービスお気軽にコメントをお寄せください。

関連製品

関連する読み方

窒化ケイ素薄膜窓の応用 材料科学丨半導体丨バイオサイエンス

窒化ケイ素薄膜窓製品は、材料科学、半導体製造・分析、バイオサイエンスなどの幅広い用途で使用されています。当社の高品質な製品は、さまざまな種類のサンプルやサイズに対応した高解像度のイメージング機能を提供します。

.jpg)