薄膜材料へのスパッタコーティングプロセスに影響を与える要因は何ですか?

固体表面の高エネルギー粒子(通常、電界加速正イオンによる)砲撃で、原子、分子、固体表面から運動エネルギーを交換する入射高エネルギー粒子の固体表面は、スパッタリングとして知られている現象のスプラッシュアウト。スパッタされた原子(または原子団)は、特定のエネルギーを持っている、彼らはスパッタリングコーティングとして知られている薄膜を形成するために固体基板の表面に再堆積凝集することができます。

薄膜材料のスパッタリング

材料の巨視的特性はその微細構造と密接な関係があるため、経済的かつ効果的な方法を用いて材料の組織構造を変化させ、それによって材料の表面に新たな複合特性を付与することが特に重要である。スパッタ蒸着による薄膜材料作製の初期段階では、スパッタ源の品質、スパッタされる原子のエネルギーと角度分布、スパッタの歩留まりと速度などが影響因子となる。準備プロセスの後期段階では、スパッタリングガス、スパッタリング電圧、基板電圧、基板温度、ターゲットの品質、真空度、スパッタリング作業空気圧などの要因が、薄膜の組成と組織に主に影響する。薄膜材料の組織の安定性を確保する一方で、均質性と純度も考慮しなければならない重要な指標である。

スパッタリングと材料効果

1.金属と半導体のスパッタリング

二次スパッタリング、三次スパッタリング、そしてマグネトロンスパッタリングこれらの一般的なスパッタリング法は、主に電極構造によって区別される。

通常の直流二次スパッタリングでは、スパッタリングターゲットに直流負電位を直接印加し、被膜ワークの基板フレームを陽極として配置する。カソードターゲットからターゲット材料の原子がスパッタされ、基板表面に堆積して薄膜を形成する。スパッタリング工程では、Ar放電が異常グロー放電状態となり、放電グローがカソードターゲット表面全体を覆うため、ターゲットのスパッタリングと基板表面の成膜が均一に行われる。異常グロー放電状態では、スパッタ電圧の調整やスパッタ電流の変更により成膜速度を変えることができる。直流二次スパッタリングの利点は、装置が簡単で、金属や半導体のターゲットのスパッタリングに適していることである。しかし、スパッタリング時の成膜レートは低い。高い直接放電電圧のため、基板は非常に温度上昇を損傷しやすい。空気圧条件の選択は厳しく、低圧放電を維持できず、高圧で成膜された膜の質は悪い。

直流三段スパッタリングは、高温のフィラメントカソードとアノードを二次スパッタリング装置に導入するもので、フィラメントカソードは接地され、アノードは50~100Vである。フィラメントは高温で電子を放出し、電界によって加速され、アノードに向かって移動する間にAr原子と衝突してイオン化し、非自立型の高温カソードアーク放電を起こす。三段スパッタリングは放電電流を増加させることができ、イオン電流とイオン電荷を完全に独立に制御することができ、放電を低電圧で維持することができ、二段スパッタリングに比べて優れている。同時に、3段スパッタリングは基板への放射線ダメージが少なく、集積回路や半導体デバイス用の薄膜を作ることができる。しかし、冷陰極放電に比べて装置の構造が複雑で、被覆面積が大きく均一な密度のプラズマを作るのが難しく、フィラメントの消費などの問題もあるため、近年ではほとんど使われなくなっている。

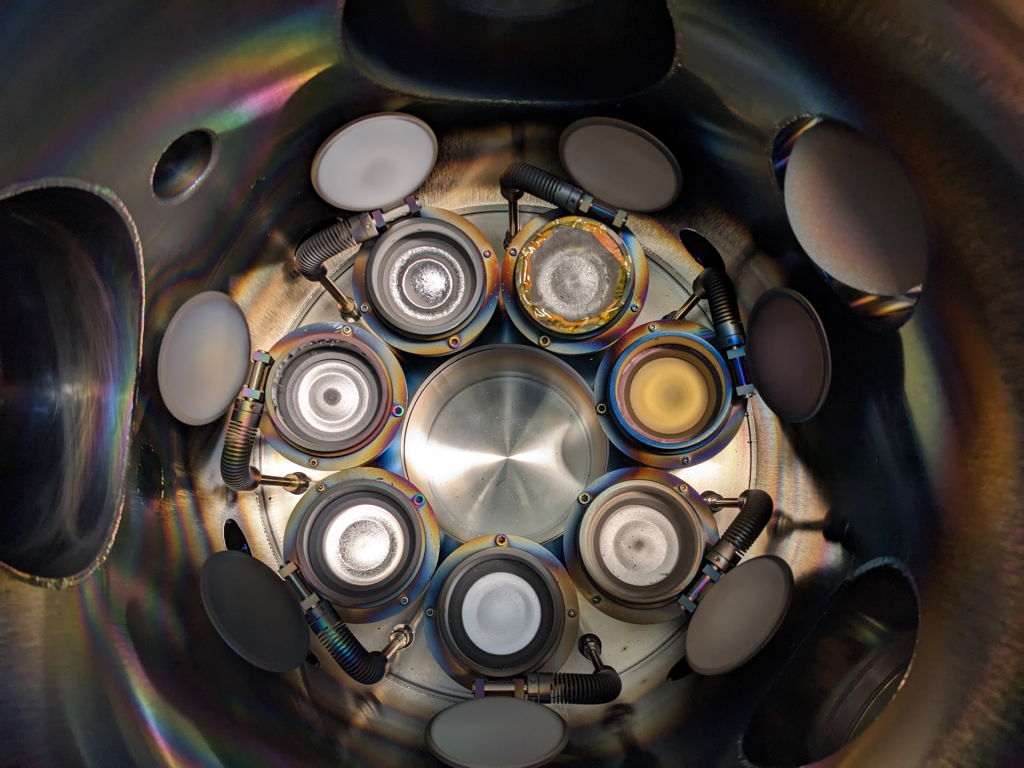

マグネトロンスパッタリング技術は、二次スパッタリングカソードターゲット表面にリング状の閉じた磁場を確立することであり、横磁場分布のターゲット表面に平行を持っている、磁場は磁石のターゲット本体によって生成され、現在コーティングのための主流の技術の一つです。マグネトロンスパッタリングコーティングデバイスの構造は、カソードターゲット磁場に適用され、結合電子上の磁場物理効果の使用は、効果的に電極とガス原子の衝突率を増加させる電子軌道を拡張し、ガスイオン化率を向上させるので、ターゲット材料のより多くの高エネルギーイオン砲撃。マグネトロンスパッタリングの原理によると、マグネトロンスパッタリング技術の鍵は、効果的な電子ビームトラップを確立することであることがわかります。マグネトロンスパッタリングは、高速かつ低温のスパッタリング技術であり、その作動ガス圧力は0.1 Paであり、ターゲット電流密度は数十ミリアンペアに達することができ、成膜速度は毎分数百ナノメートルから2000ナノメートルに達する。

現在、マグネトロンスパッタリングコーティング技術は、その大きな特徴、すなわち、操作パラメーターの動的調整範囲が広く、成膜速度と膜厚を容易に制御できること、膜層中の液滴粒子の問題がないこと、選択できるターゲット材料の範囲が広く、ほとんどすべての金属、合金、セラミック材料が使用できること、マグネトロン電極の使用によりスパッタリング速度を効果的に向上させることができることなどにより、実際の生産において幅広い用途があります。そのため、ターゲット表面のスパッタエッチング速度と基板表面の成膜速度はともに非常に高い。同時に、マグネトロンスパッタリングは、低エネルギースパッタリング基板温度が低いという利点がある。しかし、従来のマグネトロンスパッタリングターゲットは、不均一な磁場を使用し、プラズマの局所的な収束効果は、不均一なエッチングにつながる。さらに、ターゲット材料は高い透磁率を持つことができず、これは従来のマグネトロンスパッタリングの欠点である。

2.絶縁材料のスパッタリング

装置構造から見ると、DCスパッタリングやDCマグネトロンスパッタリングコーティングは、スパッタリングターゲットに負電位を印加する必要があり、ターゲット材料が良導体である必要があり、絶縁性誘電体膜の作製には適用できない。この点、RFスパッタリング技術を用いれば、DCスパッタリング装置の電源をRF電源に置き換えることができる。スパッタリングプロセスでは、電源の極性がサイクルに従って切り替えられ、ターゲット極と基板間のRFプラズマ中の正イオンと電子が絶縁ターゲットに交互に衝突してスパッタリングが生じる。

RFスパッタリングは原子の大きな散乱を回避し、スパッタ成膜速度を向上させる。同時に、スパッタされた粒子は、飛行中のエネルギー損失が少なく、基板に到達したときのエネルギーが高いため、膜層の接合強度の向上と緻密化に寄与する。同時に、RFスパッタリングは、放電の二次電子依存性を効果的に低減し、絶縁破壊電圧を低下させるため、誘電体材料を含むあらゆる材料のスパッタリングが可能である。しかし、RFスパッタリングはデバイス構造が二次スパッタリングと基本的に変わらないため、成膜レートが低い、基板温度が高い、スパッタリングの均一性が悪いなどの欠点もある。

3.複合薄膜スパッタリング

合金や化合物のスパッタリングは、単原子固体のスパッタリングとは大きく異なり、固体を構成する元素のスパッタリング収率が互いに異なるため、高周波スパッタリング法に加えて反応性スパッタリング法によって化合物薄膜を作製することができる。すなわち、スパッタリング成膜法では、後工程で導入される反応ガスがスパッタリングされたターゲット材料と反応して基板表面に堆積し、ターゲット材料とは異なる組成の薄膜が得られる。反応性スパッタリングの利点は、ターゲット材料と反応ガスが容易に高純度を得ることができ、高純度化合物薄膜の作製に資すること、薄膜の組成を人為的に調整して薄膜の特性を調整できること、反応性成膜の全過程において、基板の温度上昇が低く、大面積の均質な薄膜を作製でき、工業化生産を実現できることである。しかし、プロセスの実際の操作では、化合物ターゲットの準備が難しく、DC反応スパッタプロセスが不安定で、プロセスが制御しにくいターゲット中毒、ターゲットソースとワークの表面火災アークなどの現象が発生しやすく、これらの問題は、反応スパッタ技術の開発と普及に重大な制約となっている。

反応性スパッタリングにおけるターゲット被毒、アーク放電、アノード消失の現象は、スパッタリングターゲット電源の周波数を変えることで解決できる。中周波パルス電源は徐々に化合物反応スパッタリングの新しい電源モードになってきており、この電源の周波数はDCとRFの間である。中周波ACマグネトロン反応スパッタリングプロセスでは、2つのツインターゲットが、懸垂交流(AC)の作用下で、カソードとアノードとして周期的に交互になり、周期的なラウンドロビンでスパッタリングされる。中周波反応性スパッタリング装置で作製される絶縁膜は、直流スパッタリングに比べて大きな粒子が基本的になく、膜層が緻密である。さらに、高い成膜速度、安定した作業条件、低い製造コスト、スパッタリングプロセス中の高い基板温度は、膜質と接合力の向上に寄与している。

を提供しています。 マグネトロンスパッタリング鋳造カスタマイズサービスお気軽にコメントをお寄せください。

.jpg)