플라즈마 증착 화학 기상 증착(PE-CVD)의 원리와 장점

PECVD 기술은 다음과 같이 사용됩니다.CVD그리고PVDPECVD 기술의 증착 온도는 일반적으로 600 ℃ 미만으로 기판 재료의 적용 범위가 넓고 장비가 간단하고 공작물의 변형이 적고 바이 패스 도금 성능이 우수하며 균일 한 코팅 등의 장점이 있습니다. CVD 기술의 높은 증착 온도의 단점을 극복 할뿐만 아니라 PVD 기술의 열악한 바이 패스 도금 및 복잡한 장비 문제를 피할 수 있습니다. PECVD 기술은 CVD 기술의 높은 증착 온도와 기판 재료에 대한 높은 요구 사항의 단점을 극복하고 PVD 기술의 열악한 권선 도금 및 복잡한 장비 문제를 방지하여 발전 전망과 응용 가치가 큰 새로운 유형의 박막 준비 기술입니다.

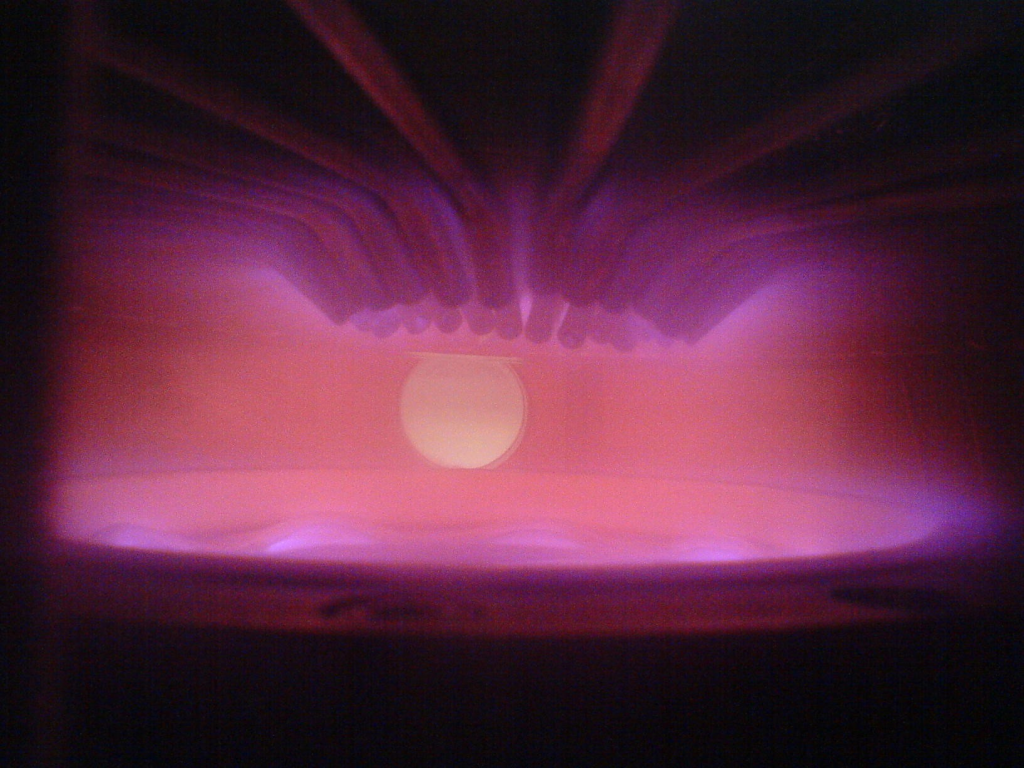

PE-CVD의 원리

플라즈마 강화 화학 기상 증착 기술(줄여서 PECVD)에는 DC PECVD, 펄스 DC PECVD, 금속-유기 화합물 PECVD, 무선 주파수 PECVD, 마이크로파 PECVD, 아크 광 PECVD 등 여러 종류가 있습니다. 최근에는 다양한 코팅 기술의 교차 수정으로 PVD와 PECVD 통합 복합 증착, 동일한 용광로에서의 입자 질화 및 PECVD 통합 복합 증착이 개발되었습니다. 물론 최근에는 다양한 코팅 기술의 교차 수정으로 동일한 용광로 장치 및 기술에서 PVD 및 PECVD 일체형 복합 증착, 입자 질화 및 PECVD 일체형 복합 증착이 지속적으로 개발되고 있습니다. 현재 대부분의 산업용 하드 코팅 재료 증착은 DC 및 펄스 DC PECVD 기술을 적용하고 있습니다.

PECVD의 초기 적용은 반도체 산업의 발전과 함께 반도체 재료의 가공, 즉 Si02의 반도체 재료 기판 증착에 실리콘을 사용하는 것으로 나타났습니다. 나중에 PECVD 공정의 특성에 따라 산업 생산에 특히 적합하며, 공정은 주로 보호 필름의 대 면적 부품 및 다양한 절연 층 및 DLC 필름의 증착에 사용되는 많은 마이크로 전자 산업 (예 : 집적 회로 공정 등)에서 사용되기 시작했습니다. PECVD 기술은 증착 챔버에 고전압 전기장을 적용하여 특정 압력 및 여기 소스(예: DC 고전압, 펄스 전원, 무선 주파수 또는 레이저 등)의 반응 가스, 얻은 에너지의 가속 효과로 전기장의 전자, 가스 내 중성 입자(원자 또는 분자가 비탄성 충돌을 일으킨 다음 2차 전자의 이온화, 더 나아가 가스 내 원자 입자, 생성된 2차 전자를 사용하는 기술입니다. 그들은 충돌 이온화에서 더 멀리 그리고 가스 원자와 분자가 전자를 생성하고 전자를 생성하므로 반복적으로 충돌과 이온화를 반복하면 많은 수의 전자와 이온을 생성합니다. 양입자와 음입자의 수가 같기 때문에 이를 플라즈마라고 합니다. 충돌 과정에서 하전 입자는 또한 합성물로 인해 중성 입자로 변환되고 과도한 에너지를 방출하기 위해 글로우 방전 형태로 변환됩니다. 반응 가스는 플라즈마로 구성된 매우 활성 분자 마당, 이온 및 원자 그룹으로 여기되어 증착 반응 온도를 크게 낮추고 화학 반응 과정을 가속화하여 증착 속도를 향상시킵니다.

반응 가스는 플라즈마로 구성된 매우 활성 분자, 원자, 이온 및 원자 그룹으로 여기되어 증착 반응 온도를 크게 낮추고 화학 반응 과정을 가속화하며 증착 속도를 향상시킵니다. 따라서 일반적인 PECVD 기술 증착 온도는 600 ℃ 이하로 기판 재료의 적용 범위를 넓히고 간단한 장비, 공작물의 작은 변형, 도금 주변의 우수한 성능, 코팅 균일 성, 편의성의 장점의 조성 조절로 기판 재료의 적용 범위를 넓 힙니다. CVD 기술의 높은 증착 온도와 기판 재료에 대한 엄격한 요구 사항의 단점을 극복하고 권선 도금 불량 및 PVD 기술의 복잡한 장비 문제를 피하여 산업 생산에 매우 적합합니다. 현재 PECVD는 주로 MEMS 산업(집적 회로 공정 등) 및 미세 필름 제조에 사용됩니다. 동시에 PECVD 기술은 우수한 균일 성 및 스텝 커버리지, 고밀도 증착 필름, 필름 층과 기판 사이의 높은 결합력 및 빠른 증착 속도로 바이너리 광학, 태양 광 필름, 구배 굴절률 광학 필름 및 레이저 손상 방지 필름에도 사용됩니다.

PE-CVD의 장점

PECVD 방법은 반응성 가스 유량, 반응성 가스 비율, RF 전력, 챔버 압력, 증착 온도, 필름 두께 등과 같은 공정 파라미터를 변경하여 다양한 필름을 제조할 수 있으며, 이는 필름 특성, 특히 광학 및 기계적 특성에 큰 변화를 가져올 수 있습니다.

예를 들어, SiO2 필름의 PECVD 준비의 경우 RF 출력이 증가하면 반응 가스의 활성화 속도가 증가하므로 필름의 구조가 상대적으로 조밀 해지고 그에 따라 균일 성이 향상됩니다. 그러나 전력이 너무 높으면 반응으로 인해 증착 속도에 의해 생성 된 SiO2가 너무 빠르지 만 필름 구조가 느슨해지고 진공 밀도가 증가하며 반복성도 감소하여 무선 주파수 전력이 너무 높으면 균일 성이 떨어지고 기판에 대한 방사선 손상까지 초래할 수 있습니다. 기판 온도는 또한 필름의 균일성에 영향을 미치는 중요한 요소이며, 기판 온도가 상승하면 기판 표면에 증착 된 입자의 에너지가 증가하여베이스 표면에서 입자의 이동성이 증가하여 이러한 입자가 클러스터 또는 섬으로 이동할 가능성이 악화되어 필름의 균일성에 직접적인 영향을 미칩니다. 반면에 베이스 온도가 상승하면 입자가 필름 표면의 결함을 쉽게 채울 수 있습니다.

따라서 광학 필름을 제조하는 PECVD 방법은 다른 방법에는 없는 많은 장점을 가지고 있습니다.

(1) 반응물과 부산물은 기체이며, PVD 및 CVD 장비에 비해 구조가 간단합니다.

(2) 특히 a-Si, TiO2 등과 같은 고굴절률 박막 재료의 경우 반응 증착 속도가 빠릅니다.

(3) 필름의 조성을 임의로 크게 조절할 수 있으며, SiCO:H, SiN:H, SiOxNy, SiOxFy 등과 같은 다양한 중간 굴절률 재료를 가진 광학 필름을 얻을 수 있습니다.

(4) 증착된 필름의 구조적 무결성 및 밀도, 기판에 대한 우수한 접착력

(5) 뛰어난 스텝 커버리지

(6) 매끄러운 증착 표면을 얻을 수 있습니다.

당사는 다음을 제공합니다. 플라즈마 강화 화학 기상 증착(PE-CVD) OEM 맞춤형 서비스에 댓글을 남겨 주세요.

.jpg)