실리콘 질화물 필름 제조를 위한 ICPCVD와 PECVD의 차이점

ICPCVD(유도 결합 플라즈마 화학 기상 증착) 및플라즈마 강화 화학 기상 증착(PECVD)은 실리콘 질화물(SiNx) 박막을 제조하는 데 사용되는 두 가지 일반적인 기술입니다. 둘 다 플라즈마 강화 화학 기상 증착 방법이지만 플라즈마 생성, 필름 특성 및 응용 측면에서 몇 가지 중요한 차이점이 있습니다.

원리 및 장비

ICPCVD

- 플라즈마 생성: 유도 결합은 일반적으로 RF(무선 주파수) 전력으로 코일에서 고밀도 플라즈마를 생성하는 데 사용됩니다. 플라즈마는 진공 챔버에서 형성되어 기판 표면으로 유도됩니다.

- 플라즈마 밀도: ICPCVD는 더 높은 이온 폭격 에너지를 제공하는 더 높은 밀도의 플라즈마를 생성합니다.

- 장비 복잡성: ICPCVD 장비는 정교한 코일 및 전력 제어 시스템이 필요하기 때문에 복잡하고 비용이 많이 듭니다.

PECVD

- 플라즈마 생성: 정전식 커플링은 일반적으로 RF 전력으로 두 전극 사이에 플라즈마를 생성하는 데 사용됩니다.

- 플라즈마 밀도: PECVD는 상대적으로 낮은 플라즈마 밀도를 생성하지만 화학 반응과 필름 증착을 촉진하기에는 여전히 충분합니다.

- 장비 복잡성: PECVD 장비는 비교적 간단하고 비용이 저렴하며 운영 및 유지 관리가 쉽습니다.

박막 속성

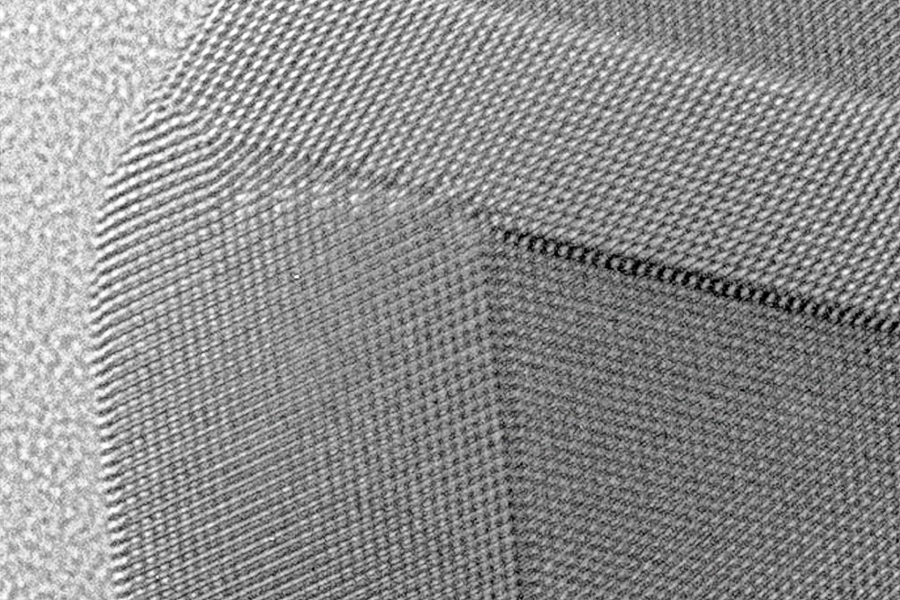

- 필름 밀도: 높은 플라즈마 밀도로 인해 ICPCVD는 고밀도, 저다공성 실리콘 질화물 필름을 증착할 수 있지만, PECVD 필름은 상대적으로 밀도가 낮습니다.

- 화학적 순도: ICPCVD로 증착된 필름은 일반적으로 화학적 순도가 높고 불순물 함량이 낮습니다. PECVD로 증착된 필름은 수소 및 기타 불순물을 더 많이 포함할 수 있지만 후처리로 이를 개선할 수 있습니다.

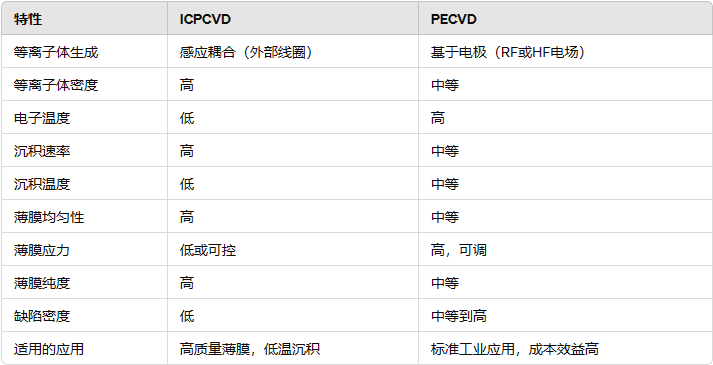

특성 비교

적용 분야

ICPCVD

- 고성능 광학 코팅: ICPCVD는 높은 필름 밀도와 낮은 응력 특성으로 인해 반사 방지 및 보호 코팅과 같은 고성능 광학 코팅에 적합합니다.

- 반도체 장치: ICPCVD는 MOSFET 및 MEMS 장치와 같이 높은 정밀도와 신뢰성이 요구되는 반도체 장치에 유리합니다.

- 고품질 절연층: 높은 유전체 강도와 낮은 누설 전류가 요구되는 절연층에 적합합니다.

PECVD

- 대면적 코팅: PECVD는 태양 전지 및 디스플레이 백시트와 같은 대면적 및 고속 증착 애플리케이션에 적합합니다.

- 다층 박막 구조: PECVD는 평판 디스플레이 및 광전자 장치와 같은 다층 박막 구조의 제조에 적합합니다.

- 저온 애플리케이션: 유기 및 플라스틱 기판과 같이 온도에 민감한 기판에 적합합니다.

ICPCVD와 PECVD는 각각 고유한 장점과 적용 분야를 가지고 있으며, 방법 선택은 특정 적용 요구 사항과 공정 요건에 따라 크게 달라집니다. ICPCVD는 고밀도, 저응력 및 고순도 필름 측면에서 장점을 제공하는 반면 PECVD는 대면적, 빠른 증착 및 비용 관리 측면에서 더 나은 성능을 발휘합니다. 이 두 가지 방법의 차이점을 이해하면 연구원 및 엔지니어와 논의하고 협상하여 실제 요구 사항에 따라 가장 적합한 증착 공정을 선택할 수 있습니다.

당사는 다음을 제공합니다. 코팅(마이크로 및 나노 제조) 공정 맞춤화 서비스에 댓글을 남겨 주세요.

관련 제품

관련 읽기

마그네트론 스퍼터링으로 제조된 이산화바나듐의 특성과 응용 분야는 무엇입니까?

마그네트론 스퍼터링으로 제조된 이산화바나듐의 특성과 응용 분야 마그네트론 스퍼터링 방식은 무엇입니까?

.jpg)