Какие факторы влияют на процесс напыления тонкопленочных материалов?

С помощью высокоэнергетических частиц (обычно ускоренных электрическим полем положительных ионов) бомбардировка твердой поверхности, твердой поверхности атомов, молекул и падающих высокоэнергетических частиц для обмена кинетической энергией с твердой поверхности брызги из явление, известное как напыление. Распыленные атомы (или атомные группы) имеют определенную энергию, они могут быть повторно осаждены когезии на поверхности твердой подложки, чтобы сформировать тонкую пленку, известную как напыление покрытия.

Напыление тонкопленочных материалов

Макроскопические свойства материалов тесно связаны с их микроструктурой, поэтому особенно важно использовать экономичные и эффективные методы изменения организационной структуры материала, придавая тем самым новые композиционные свойства его поверхности. На ранних стадиях подготовки тонкопленочных материалов методом напыления влияющими факторами являются качество источника напыления, энергия и угловое распределение напыляемых атомов, а также производительность и скорость напыления. На последующих стадиях процесса подготовки основное влияние на состав и организацию тонкой пленки оказывают такие факторы, как распыляющий газ, напряжение распыления и напряжение подложки, температура подложки, качество мишени, вакуум и давление рабочего воздуха при распылении. При обеспечении стабильности организации тонкопленочного материала однородность и чистота также являются важными показателями, которые необходимо принимать во внимание, поскольку они имеют решающее значение для выбора и совершенствования различных технологий нанесения покрытий напылением.

Напыление и влияние материалов

1. Напыление металлов и полупроводников

Вторичное напыление, третичное напыление имагнетронное распылениеЭти распространенные методы напыления отличаются в основном структурой электрода.

При обычном вторичном напылении постоянным током отрицательный потенциал постоянного тока подается непосредственно на мишень для напыления, а в качестве анода используется каркас подложки покрываемой заготовки. Атомы целевого материала распыляются из катодной мишени и осаждаются на поверхности подложки, образуя тонкую пленку. В процессе напыления Ar-разряд находится в состоянии аномального тлеющего разряда, и свечение разряда охватывает всю поверхность катодной мишени, что делает равномерным напыление мишени и формирование пленки на поверхности подложки. В состоянии аномального тлеющего разряда скорость осаждения можно изменять путем регулировки напряжения напыления и изменения тока напыления. Преимущество вторичного напыления постоянным током заключается в том, что устройство простое и подходит для напыления металлических и полупроводниковых мишеней. Однако скорость осаждения при напылении низкая; из-за высокого напряжения прямого разряда подложку очень легко повредить повышением температуры; выбор условий давления воздуха жесткий, низкое давление разряда не может поддерживаться, качество пленки, осажденной под высоким давлением, плохое; напыление изоляционных материалов неприменимо.

Третичное напыление постоянным током - это введение горячего катода и анода с нитью накала в устройство вторичного напыления, причем катод нити заземлен, а анод находится под напряжением 50-100 В. Нить накала испускает электроны при высокой температуре, которые ускоряются электрическим полем, а затем сталкиваются и ионизируются с атомами Ar во время их движения к аноду, создавая несамостоятельный дуговой разряд с горячим катодом. Трехступенчатое напыление позволяет увеличить ток разряда, полностью контролировать ионный ток и заряд ионов независимо друг от друга, а также поддерживать разряд при низком напряжении, что превосходит двухступенчатое напыление. В то же время трехступенчатое напыление вызывает меньшее радиационное повреждение подложки и может использоваться для изготовления тонких пленок для интегральных схем и полупроводниковых приборов. Однако структура устройства сложнее, чем у холодного катодного разряда, и трудно подготовить плазму с большой площадью покрытия и равномерной плотностью, а также существуют такие проблемы, как расход нити накаливания, поэтому в последние годы этот процесс подготовки практически не используется.

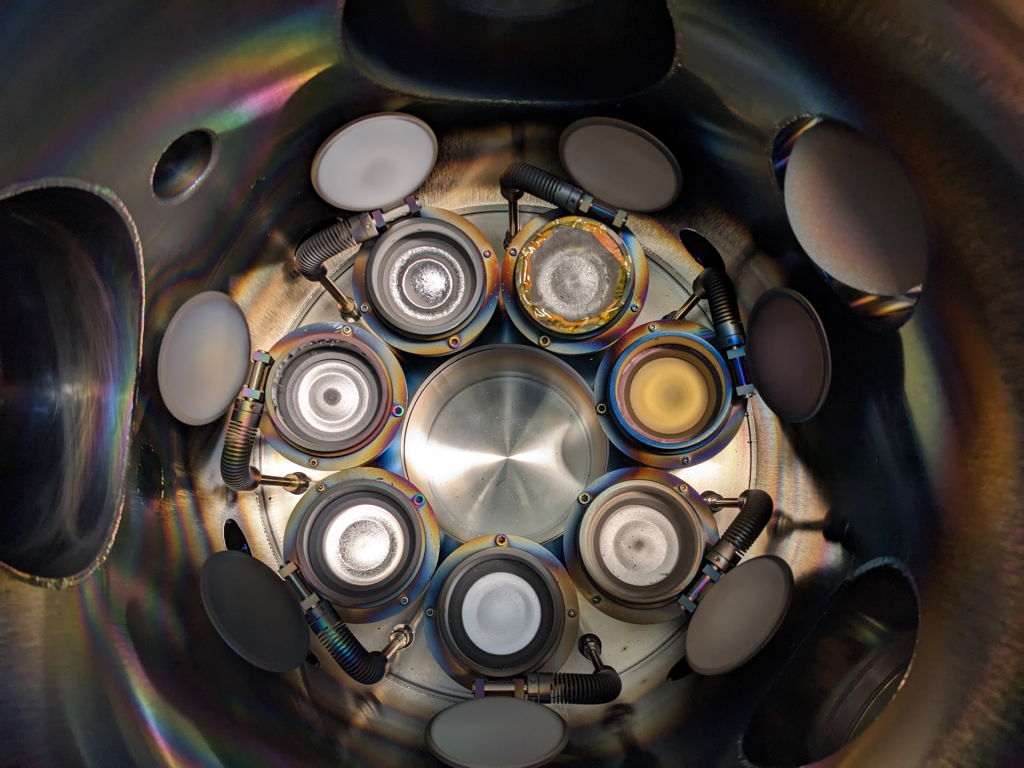

Технология магнетронного напыления заключается во вторичном напылении поверхности катодной мишени для создания кольцеобразного замкнутого магнитного поля, которое имеет параллельное поверхности мишени поперечное распределение магнитного поля, магнитное поле генерируется корпусом мишени магнита, в настоящее время является одной из основных технологий нанесения покрытия. Структура устройства магнетронного распыления покрытия применяется в магнитном поле катодной мишени, использование физических эффектов магнитного поля на связывание электронов и эффективно расширяет траекторию электронов, что увеличивает электрод и скорость столкновения атомов газа для повышения скорости диссоциации газа, так что более энергичная бомбардировка ионами материала мишени. В соответствии с принципом магнетронного распыления можно увидеть, что ключом к технологии магнетронного распыления является создание эффективной ловушки электронного пучка. Магнетронное распыление - это высокоскоростная и низкотемпературная технология напыления; давление рабочего газа составляет 0,1 Па, плотность тока на мишени может достигать десятков миллиампер, а скорость осаждения достигает от нескольких сотен нанометров до 2000 нм в минуту.

В настоящее время технология нанесения покрытий магнетронным распылением имеет широкий спектр применения в реальном производстве, благодаря своим существенным особенностям, а именно: широкий диапазон динамической настройки рабочих параметров, скорость осаждения пленки и толщина легко контролируются; отсутствие проблемы капельных частиц в слое пленки; широкий выбор материалов мишени, можно использовать практически все металлы, сплавы и керамику; использование магнетронных электродов позволяет эффективно повысить скорость напыления. Таким образом, скорость травления на поверхности мишени и скорость осаждения пленки на поверхности подложки очень высоки. В то же время магнетронное распыление обладает преимуществами низкой энергии распыления и низкой температуры подложки. Однако традиционное магнетронное распыление мишени использует неравномерное магнитное поле, локальный эффект конвергенции плазмы приведет к неравномерному травлению. Кроме того, материал мишени не может обладать высокой магнитной проницаемостью, что является недостатком традиционного магнетронного распыления.

2. Напыление изоляционных материалов

С точки зрения структуры устройства, напыление постоянным током и магнетронное напыление покрытия постоянным током требуют приложения отрицательного потенциала к мишени для напыления, что требует, чтобы материал мишени был хорошим проводником, и не применимо для получения изолирующих диэлектрических пленок. В связи с этим технология радиочастотного напыления может быть использована для замены источника питания устройства напыления постоянного тока на источник питания радиочастотного тока. В процессе напыления полярность источника питания переключается в соответствии с циклом, и положительные ионы и электроны в радиочастотной плазме между полюсом мишени и подложкой поочередно бомбардируют изолирующую мишень, производя напыление.

ВЧ-напыление позволяет избежать большого рассеяния атомов и повысить скорость осаждения. В то же время распыленные частицы имеют меньшие потери энергии в полете и более высокую энергию при достижении подложки, что способствует повышению прочности сцепления и плотности слоя пленки. В то же время ВЧ-напыление эффективно снижает зависимость разряда от вторичных электронов и уменьшает напряжение пробоя, что позволяет напылять любые материалы, включая диэлектрические. Однако, поскольку структура устройства при ВЧ-напылении принципиально не отличается от структуры устройства при вторичном напылении, имеются и недостатки, такие как низкая скорость осаждения, высокая температура подложки и плохая равномерность напыления.

3. напыление тонких пленок

Напыление сплавов и соединений значительно отличается от напыления одноатомных твердых тел. Поскольку элементы, составляющие твердые тела, имеют отличные друг от друга выходы напыления, приготовление пленок соединений может быть осуществлено методом реактивного напыления в дополнение к методу радиочастотного напыления. То есть в процессе нанесения покрытия напылением реактивный газ, вводимый на более поздней стадии, вступает в реакцию с напыляемым целевым материалом и осаждается на поверхности подложки, получая тонкую пленку с составом, отличным от состава целевого материала. Преимущества реактивного напыления заключаются в том, что целевой материал и реакционный газ могут легко получить высокую чистоту, что способствует получению пленок соединений высокой чистоты; состав пленки можно искусственно регулировать для регулирования характеристик пленки; во время всего процесса реактивного осаждения подложка имеет низкий подъем температуры, что позволяет получать однородные пленки большой площади и осуществлять промышленное производство. Однако в реальной эксплуатации процесса, подготовка составных мишеней затруднена, процесс реактивного напыления на постоянном токе нестабилен, процесс трудно контролировать, легко вызывается отравление мишени, источник мишени и поверхность заготовки горят дугой и другие явления, эти проблемы являются серьезными ограничениями для развития и продвижения технологии реактивного напыления.

Явления отравления мишени, дугового разряда и исчезновения анода при реактивном напылении могут быть решены путем изменения частоты питания напыляемой мишени. Среднечастотный импульсный источник питания постепенно становится новым режимом питания для реактивного распыления компаундов, а частота этого источника питания находится в диапазоне от постоянного тока до радиочастоты. В процессе среднечастотного переменного магнетронного реакционного распыления две сдвоенные мишени периодически сменяют друг друга в качестве катода и анода под действием подвешенного переменного тока (AC), так что их распыление происходит циклически по кругу. Изоляционная пленка, полученная с помощью среднечастотного реактивного напыления, практически не содержит крупных частиц по сравнению с напылением на постоянном токе, а слой пленки получается более плотным. Кроме того, высокая скорость осаждения, стабильные условия работы, низкая себестоимость и высокая температура подложки в процессе напыления способствуют улучшению качества пленки и силы сцепления.

Мы предлагаем Услуги по настройке литейного производства с магнетронным напылениемне стесняйтесь оставлять комментарии.

Изменение показателя преломления и коэффициента поглощения аморфного кремния на разных длинах волн

Изменение показателя преломления и коэффициента поглощения аморфного кремния на разных длинах волн При исследовании

Магнетронное напыление丨 понимание принципа, классификация и преимущества

Что такое магнетронное распыление? Магнетронное распыление - это широко используемый метод производства тонких пленок методом PVD.

Процессы нанесения покрытий электронно-лучевым испарением (EB-PVD), преимущества и недостатки

Процессы и преимущества нанесения покрытий электронно-лучевым испарением (EB-PVD) Электронно-лучевое покрытие

.jpg)